تحديد قوة المحرك في التشغيل المستمر

يُطلق على طريقة تشغيل المحرك الكهربائي بهذه المدة ، التي تصل فيها درجة حرارة المحرك الكهربائي إلى قيمة ثابتة ، مصطلح طويل الأمد. في هذه الحالة ، يجب أن تكون الطاقة الاسمية للمحرك الكهربائي مساوية للطاقة المطلوبة لتشغيل الماكينة. إذا لم يكن هناك محرك كهربائي بهذه القوة الاسمية في الكتالوج ، فسيتم اختيار المحرك الأقرب قوة أعلى.

يُطلق على طريقة تشغيل المحرك الكهربائي بهذه المدة ، التي تصل فيها درجة حرارة المحرك الكهربائي إلى قيمة ثابتة ، مصطلح طويل الأمد. في هذه الحالة ، يجب أن تكون الطاقة الاسمية للمحرك الكهربائي مساوية للطاقة المطلوبة لتشغيل الماكينة. إذا لم يكن هناك محرك كهربائي بهذه القوة الاسمية في الكتالوج ، فسيتم اختيار المحرك الأقرب قوة أعلى.

إذا كانت قوة القطع F في N وسرعة القطع v في m / min معروفة لعملية تكنولوجية معينة ، فيمكن تحديد قوة القطع بالكيلوواط من خلال الصيغة:

من أجل تحديد قوة العمود المقابلة للمحرك الكهربائي الدافع ، من الضروري مراعاة الخسائر في عمليات النقل الميكانيكية للآلة ، ولهذا من الضروري معرفة كفاءة الماكينة ηc ؛ ثم:

تتجاوز خسائر الطاقة أثناء بدء تشغيل المحرك (في المتوسط) الخسائر عند الحمل الاسمي ، ولكن في النظام المدروس ، تتكرر عمليات البدء نادرًا جدًا بحيث يمكن إهمال هذه الخسائر.

عند تحديد القوة الدافعة للآلات العالمية (العالمية) ، فإنها تعتبر آلات ذات وضع تشغيل مستمر ، منذ ذلك الحين. يمكن أيضًا تشغيل هذه الآلات في مثل هذا الوضع. في هذه الحالة ، قوة عمود المحرك الكهربائي

حيث Prn - أعلى قدرة قطع (اسمية) ممكنة ؛

ηcn - كفاءة دائرة الحركة الرئيسية للآلة عند الحمل المقنن (القيمة تقترب عادةً من 0.8).

يمكن تعريف كفاءة الآلة ηsn عند حملها الكامل على أنها نتاج كفاءة التروس الفردية التي تشكل سلسلة حركية عند التشغيل بسرعة معينة:

تتوافق كل سرعة مع قيمة معينة لكفاءة الماكينة ، اعتمادًا على عدد التروس ونوعها.

مع زيادة سرعة الدوران بشكل كبير ، يزداد فقدان الطاقة في الماكينة بشكل كبير. هذا يرجع إلى حقيقة أن بعض الخسائر تنمو بشكل أسرع من سرعة الدوران (على سبيل المثال ، خسائر خلط الزيت في علب التروس).

عادة ما تكون الطاقة المطلوبة لتشغيل دوائر الطاقة منخفضة. عند قيادة المحرك الرئيسي ودائرة الطاقة معًا ، يجب أن تكون قوة المحرك أكبر بنسبة 5٪ تقريبًا من الطاقة المطلوبة لدائرة القيادة الرئيسية. باستخدام مصدر طاقة منفصل ، يجب تحديد قوتها بنفس الطريقة التي تم بها تحديد دائرة القيادة الرئيسية. في هذه الحالة ، يتم إنفاق قوة المحرك على التغذية والتغلب على الاحتكاك في الموجهات ووصلات النقل الأخرى.

عادة ما تكون الطاقة المطلوبة لتشغيل دوائر الطاقة منخفضة. عند قيادة المحرك الرئيسي ودائرة الطاقة معًا ، يجب أن تكون قوة المحرك أكبر بنسبة 5٪ تقريبًا من الطاقة المطلوبة لدائرة القيادة الرئيسية. باستخدام مصدر طاقة منفصل ، يجب تحديد قوتها بنفس الطريقة التي تم بها تحديد دائرة القيادة الرئيسية. في هذه الحالة ، يتم إنفاق قوة المحرك على التغذية والتغلب على الاحتكاك في الموجهات ووصلات النقل الأخرى.

يمكن تحديد فعالية سلسلة التوريد من خلال معرفة العناصر التي تتكون منها تلك السلسلة.عادةً ما تكون قيمة هذه الكفاءة في حدود 0.1-0.2.

عادة ما تكون الآلات العامة ذات المحركات المختارة بناءً على ظروف التحميل الأعلى تحت الحمل. مع مثل هذا العمل ، يتفاقم بشكل كبير محرك أداء الطاقة... يؤدي تقليل الطاقة الاسمية للمحرك الكهربائي مقارنة بأكبر حمولة ممكنة إلى الحد من إمكانيات استخدام الماكينة. بالنظر إلى هذا غير مقبول ، فإن مصانع الأدوات الآلية تنتج آلات عالمية مزودة بمحركات كهربائية رئيسية مثبتة عليها ، تم اختيارها لأعلى قوة يمكن أن تعمل بها هذه الآلات.

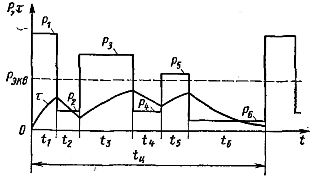

أرز. 1. جدول التشغيل المستمر مع الحمل المتغير

تحت الحمل المتغير طويل الأجل ، يتميز تشغيل المحرك الكهربائي بجدول تحميل مشابه لما هو موضح في الشكل. 1 يتوافق كل انتقال للماكينة لجزء من آلة القطع المعدنية مع طاقة معينة لعمود المحرك. يتم فصل فترات القطع عن طريق فترات خمول الماكينة التي يتم خلالها تغذية الأداة وسحبها وتغيير قطعة العمل.

يُطلق على الوقت الإجمالي لمعالجة جزء واحد ، بما في ذلك جميع العمليات المساعدة ، وقت الدورة tts. وكذلك الحال بالنسبة للآلات التي تعالج نفس النوع من الأجزاء ولديها قابض احتكاك في سلسلة القيادة الرئيسية ، كما هو الحال بالنسبة لآلات الخطوط الأوتوماتيكية حيث تدور العديد من المحركات الكهربائية بشكل مستمر.

عند التشغيل بحمل متغير ، يجب اختيار المحرك حتى يتمكن من العمل بأقصى طاقته وفقًا للجدول الزمني (اختيار الحمل الزائد) ، بحيث لا يسخن المحرك أكثر من المعتاد عند التشغيل وفقًا لجدول تحميل معين (الاختيار حسب تدفئة). من بين السعتين الاسميتين اللتين تحددهما هذه الشروط ، يتم اختيار الأكبر.

قدرة التحميل الزائد

حيث Pn1 هي قوة المحرك المقدرة المطلوبة في ظل ظروف الحمل الزائد ؛ Pmax - أقصى قوة لجدول الحمل المقابل لتشغيل المحرك في حالة توازن ؛ λ1 - معامل الحمل الزائد المسموح به.