تصميمات عناصر التسخين للأفران الكهربائية

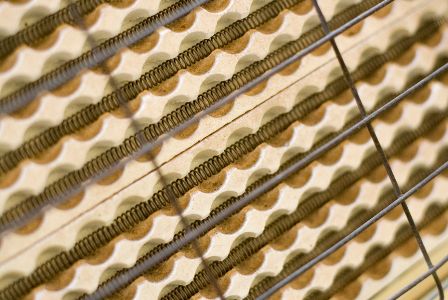

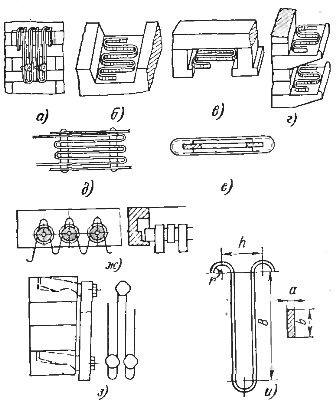

تكون عناصر التسخين لمعظم الأفران الصناعية إما شريطية أو سلكية. يوضح الشكل رقم 1 جهاز السخان السلكي التقليدي من نيتشروم ، والتركيبات المعتمدة لتثبيته على السطح والجدران وفي موقد الفرن وتصميم الأسلاك. عادةً ما يتم استخدام الأسلاك التي يبلغ قطرها من 3 إلى 7 مم لإنتاج سخانات للأفران الصناعية. ومع ذلك ، بالنسبة للأفران ذات درجة حرارة التشغيل 1000 درجة مئوية وأكثر ، لا ينبغي أخذ سلك بقطر أقل من 5 مم.

تكون عناصر التسخين لمعظم الأفران الصناعية إما شريطية أو سلكية. يوضح الشكل رقم 1 جهاز السخان السلكي التقليدي من نيتشروم ، والتركيبات المعتمدة لتثبيته على السطح والجدران وفي موقد الفرن وتصميم الأسلاك. عادةً ما يتم استخدام الأسلاك التي يبلغ قطرها من 3 إلى 7 مم لإنتاج سخانات للأفران الصناعية. ومع ذلك ، بالنسبة للأفران ذات درجة حرارة التشغيل 1000 درجة مئوية وأكثر ، لا ينبغي أخذ سلك بقطر أقل من 5 مم.

يتم اختيار النسب بين الميل h للولب وقطره D وقطر السلك d (الشكل 1 ، k) بطريقة تسهل وضع السخانات في الفرن ، لضمان صلابتها الكافية وفي الوقت نفسه ، لا يعد نقل الحرارة منها إلى المنتجات معقدًا بشكل مفرط.

كلما زاد قطر اللولب وزادت سماكته ، كان من الأسهل وضع السخانات في الفرن ، ولكن كلما زاد القطر ، تقل قوة اللولب ويزداد ميل المنعطفات إلى الاستلقاء فوق بعضها البعض .من ناحية أخرى ، مع زيادة كثافة اللف ، يزداد تأثير التدريع لجزء من المنعطفات الذي يواجه المنتجات على الباقي ، وبالتالي يتدهور استخدام سطحه.

لقد حددت الممارسة نسبًا محددة وموصى بها بين قطر السلك والخطوة والقطر اللولبي للأسلاك التي يتراوح قطرها بين 3 و 7 مم. هذه النسب هي كما يلي: h> 2d و D = (6 8) d للنيكروم ولسبائك الحديد والكروم والألمنيوم الأقل قوة D = (4 6) د.

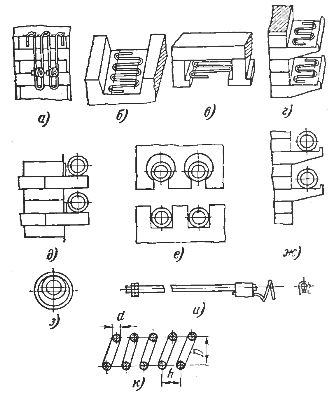

أرز. 1. السخانات السلكية: أ - سخان سلكي متعرج على خطافات معدنية على الجدار الجانبي: ب - سخان سلكي متعرج في الموقد ، ج - نفس الشيء في القبو ، د - نفس الشيء على أرفف السيراميك ، سلك لولبي إلكتروني على طوب بارز على الجدار الجانبي ج عن طريق التوصيل بخطافات ، حلزون سلكي في الأحجار المقوسة وفي أعمدة الموقد ، حلزون سلكي على أرفف خزفية ، حلزون سلكي على أنبوب خزفي ، و- مخرج سخان سلكي ، ك - تعيين رمزي لل أبعاد السخان بالأسلاك

بالنسبة للأسلاك الرقيقة ، عادة ما يتم أخذ نسبة أقطار اللولب والسلك ، بالإضافة إلى خطوة اللولب ، أكبر. تنطبق هذه النسب على الحلزونات الموضوعة على الأرفف (حتى لا تنتفخ الحلزونات ، يجب ربطها كل 300-500 مم بخطافات مدمجة في البناء) وفي قنوات تبطين الجدران والأقبية ، وكذلك في القباب الحجارة.

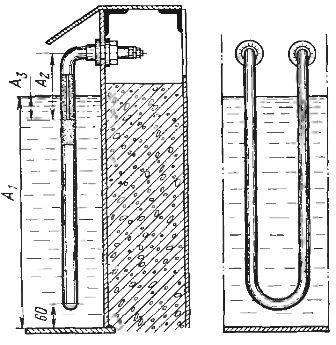

في الآونة الأخيرة ، أصبحت السخانات اللولبية القائمة على أنابيب السيراميك أكثر شيوعًا (الشكل 2).من وجهة نظر توزيع الإشعاع والطاقة على جدران الفرن ، فإن مثل هذه السخانات تكاد تكون مكافئة للحلزونات ذات الإشعاع الحر ، وعلى العكس ، فهي أكثر كفاءة بكثير من الحلزونات في القنوات أو على الأرفف.

من ناحية أخرى ، معهم ، يقع كل منعطف على سطح الأنبوب ، وحتى إذا كان يتدلى إلى حد ما (يكتسب البيضاوية) عند تسخينه ، فإن هذا لا يقلل من خصائصه. نظرًا لأن مثل هذا السخان أقل تحميلًا من غيره ، ولا يمكن أن تقع المنعطفات الفردية فوق بعضها البعض ، عندئذٍ ، إذا لزم الأمر ، يمكن أن يرفع نسبة قطر اللولب إلى قطر السلك إلى 10 ، وسبائك الحديد والكروم والألمنيوم - ما يصل إلى 8.

أرز. 2. تصميمات السخانات اللولبية ذات الأسلاك على الأنابيب الخزفية: أ - سخانات القوس ، ب - الأنابيب على الجدران الجانبية ، مثبتة على معلقات مقاومة للحرارة ، ج - نفس الشيء في أخاديد الأعمدة الخزفية ، د - الأنابيب في الموقد.

هذا التصميم مناسب بشكل خاص للأخير لأنه يسمح للمادة بالتمدد بحرية. بالإضافة إلى ذلك ، كما في الشكل 2 ، تم تطوير تصميمات السخانات ذات الأسلاك على أنابيب السيراميك لتركيبها ليس فقط على جدران الفرن ، ولكن أيضًا في السقف وفي الموقد ، وفي الحالات الأخيرة يمكن أن تكون السخانات مصنوعة على شكل إطارات متحركة ، يمكن إدخال هذه الإطارات بسهولة في الفرن واستبدالها أثناء إطلاق النار. قطع دون توقف الفرن.

وبالتالي ، فإن تصميم السخانات اللولبية مع الأسلاك على أنابيب السيراميك متعدد الاستخدامات من حيث استخدام المواد وموقع السخانات في غرفة الفرن.يمكن اعتبار نسبة القطر الداخلي للولب إلى القطر الخارجي للأنبوب لمثل هذه السخانات حوالي 1.1-1.2 ، المسافة بين محاور الأنابيب 1.5-2 ضعف قطر اللولب.

بالنسبة للسخانات والأفران الكهربائية التي تحتوي على دوران هواء قسري ، فإن استخدام السخانات الحلزونية على الأنابيب الخزفية أمر غير مرغوب فيه ، نظرًا لأن هذا يقلل من معامل نقل الحرارة للسخان ، فإن استخدام الحلزونات على الرفوف أو في قنوات التبطين غير مقبول تمامًا بالنسبة إلى نفس السبب (باستثناء الحالات التي يمكن فيها توجيه تدفق الغاز على طول اللولب ، في اتجاه محوره).

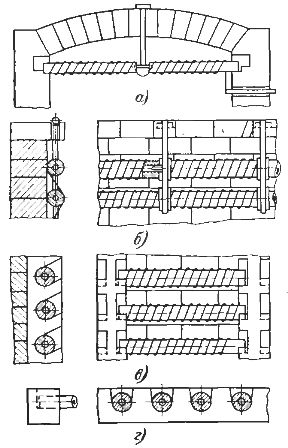

في مثل هذه الأفران ، من الأفضل استخدام الهياكل ذات الحلزونات المنفوخة بحرية ، والمثبتة بين العوازل على فترات زمنية معينة أو مرتبطة بالأخيرة (الشكل 3). إذا تم استخدام سخانات لولبية من الأنابيب الخزفية في مثل هذه الهياكل (عند درجات حرارة أعلى) ، فيجب زيادة نسبة قطر اللولب إلى قطر الأنبوب إلى 1.5.

أرز. 3. تصميمات (أ) الأسلاك و (ب) عناصر التسخين الشريطية للسخانات الكهربائية.

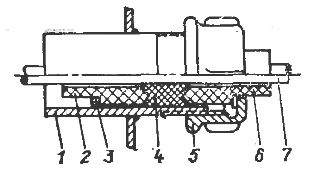

يتم تصنيع سخانات الشريط على شكل متعرج بأحجام مختلفة ومثبتة على معدن (فولاذ مقاوم للحرارة أو نيتشروم) أو خطافات خزفية (الشكل 4). يتم تضمين الخطافات المعدنية في بناء الجدران (في اللحامات بين الطوب أو في قنوات الطوب الخاص) ، والسنانير الخزفية هي نتاج أحجار خاصة موضوعة في البناء.

بالنسبة للأجزاء السفلية ، لا تغلق المتعرجة عند الالتفاف ، توضع الفواصل بينها ، وهي عبارة عن بطانات من الطين أو الألومنيوم الخزفي الموضوعة على دبابيس مقاومة للحرارة أو نيتشروم مدمجة في البناء.يتم توصيل البطانات بالدبابيس بمسامير نيتشروم. مع الخطافات الخزفية ، تصنع الفواصل أيضًا بالكامل من السيراميك (الشكل 4 ، أ).

في التين. يظهر الشكل 4 ، h تصميم السنانير والفواصل الخزفية القابلة للإزالة. هذا التصميم مفيد جدًا لأنه يتيح لك استبدال الخطافات بسهولة في حالة حدوث تلف.

يمكن أيضًا تركيب سخانات متعرجة على الجدران الجانبية للفرن على رفوف خزفية ، ولكن هذا التصميم أقل ملاءمة من حيث الطاقة المحددة الموضوعة على الحائط ودرجة حماية السخانات مقارنةً ببناء الأسلاك على الرف سخانات. يجب أن يضاف إلى ذلك أن الأرفف الخزفية عادة ما تعمل بشكل ضعيف ، لأنه في حالة كسرها ، من أجل استبدال الرف التالف ، من الضروري تغيير البناء (الشكل 4 ، د).

أرز. 4. تصميمات السخانات الشريطية: أ - سخانات متعرجة الشريطية على الجدار الجانبي للخطافات المعدنية ، ب - سخان متعرج الشريط في الموقد. ج - نفس الشيء في القبو ، د - نفس الشيء على الأرفف الخزفية ، هـ - عنصر إطار متحرك بدرجة حرارة عالية ، و - عنصر إطار بدرجة حرارة منخفضة ، ز - سخان "موجة مسطحة" على أنابيب خزفية ، ح - سخان بشريط متعرج على خطافات متحركة ، و - تعيين رمزي على أبعاد السخان المتعرج للفرقة.

في قبو أو أسفل السخانات الشريطية ، يمكن أن تتناسب مع قنوات البناء المكونة من أحجار خاصة (الحزم - الشكل 4 ، ب و ج). يمكن أيضًا صنع هذه السخانات كإطارات متحركة (الشكل 4-53 ، هـ) بالإضافة إلى ذلك ، مع قبو مقوس ، يمكن تعليق متعرجات الشريط على خطافات معدنية متحركة.

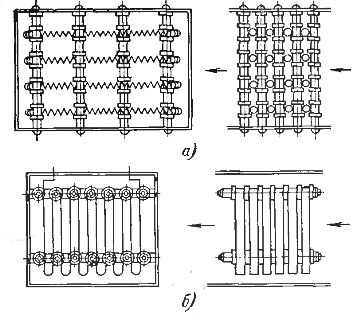

في السخانات الكهربائية وأفران الهواء القسري ، يجب تصميم سخانات النطاق بحيث يمكن الوصول إلى سطح السخان قدر الإمكان للنفخ بتيار غاز. يظهر مثال على هذا البناء في الشكل. 3 ، ب.

كلما زادت سماكة السخانات المتعرجة ، كلما طالت مدة وضع السخان في الفرن ، ولكن كلما زادت حماية المنعطفات ، كان سطح الحزام أسوأ. لذلك ، تم تحديد الأبعاد المقبولة للسخانات الشريطية المتعرجة ، والتي تضمن قوتها الكافية وحماية متبادلة منخفضة.

لهذا الغرض ، يحاولون تلبية النسب التالية (الرموز وفقًا للشكل 4 ، 1): b / a = 5 20 ، النسبة الأكثر شيوعًا لعرض الشريط إلى سمكه هي 10. خطوة متعرجة h> 1.8 ب ، يتم تقريب نصف قطر الشريط لتجنب كسر الانحناء r>

بالنسبة لدرجات حرارة السخان التي تصل إلى 1000 درجة مئوية في الأفران الصناعية ، يتم استخدام شريط بأبعاد لا تقل عن 1 × 10 مم ، في درجات حرارة أعلى ، على الأقل 2 × 20 مم.

عند درجات حرارة تصل إلى 1000 درجة مئوية ، يمكن أن يختلف ارتفاع متعرج B على الحائط من 150 إلى 400-600 مم ، ولكن لكل 200 مم ، يلزم وجود صف من الفواصل ، أي عند 200-400 مم ، صف واحد من الفواصل ، وفي 400-600 مم - خطان. على القوس وفي الموقد ، من أجل تجنب استقرار السخانات ، يجب أن يقتصر ارتفاع التعرج B على 250 مم. يمكن أن تمتد هذه التوصيات لتشمل سبائك الحديد والكروم والألمنيوم.

بالنسبة لدرجات حرارة السخان من 1000 إلى 1100 درجة مئوية ، يمكن حجز أبعاد الحد المحددة لسبائك Kh20N80 و Kh20N80T ، لسبائك الحديد والكروم والألمنيوم ، يجب أن يقتصر البعد B مع الوضع الرأسي للتعرج على 250 مم ، و مع وضع أفقي 150 مم.

عند درجات حرارة أعلى من 1100 درجة مئوية ، يكون التصميم الوحيد المقبول للسخانات الشريطية لكل من السقف والقاع هو موجة مسطحة على أنابيب السيراميك (الشكل 2 ، ز). يمكن اعتبار طول الخط المتعرج B في هذه الحالة 75-100 مم. بالنسبة للسخانات الجانبية ، يمكن استخدام تصميم بخطافات سيراميك ، مما يحد من الارتفاع المتعرج إلى 150 مم.

في السنوات الأخيرة ، تم استخدام سخانات الأسلاك المتعرجة على نطاق واسع. بالنسبة لهذه السخانات ، تؤخذ الخطوة المتعرجة h مساوية لـ (5 ÷ 9) د.

عند استخدام سبائك الحديد والكروم والألمنيوم في أفران بدرجة حرارة تشغيل أعلى من 1000 درجة مئوية ، يجب عمل جميع أجزاء البناء المقاوم للصهر التي يمكن أن تتلامس مع السخانات (خطافات وفواصل السيراميك ، والأرفف ، والأنابيب ، والقنوات ، وما إلى ذلك). من مواد الألمنيوم عالية الأكسيد مع الحد الأدنى من المحتوى من أكاسيد الحديد.

عادة ما يتم لف الشريط المتعرج يدويًا باستخدام جهاز رافعة بسيط. يتم لف الحلزونات على مخرطة على مغزل ناعم بإحكام ، ثم يتم شد اللولب الناتج إلى الدرجة المطلوبة.

أرز. 5. مخرج سخان محكم الغلق: 1 - مبيت ، 2 ، 6 - جلبة عازلة ، 3 - حلقة مباعدة ، 4 - حشية أسبستوس ، 5 - صمولة اقتران ، 7 - مخرج سخان.

نظرًا لأنه بعد إزالة اللولب من المغزل ، فإنه ينفتح قليلاً ، ويزيد قطره (بحوالي 1-3 مم) ، يجب أن يؤخذ المغزل بقطر أصغر من الحسابات.يعتمد هذا التخفيض على مرونة المادة ويجب تحديده تجريبياً لكل دفعة. في محطات توليد الطاقة ، يتم إنتاج سخانات متعرجة على آلات خاصة.

منافذ السخانات حتى درجة حرارة 1000 درجة مئوية مصنوعة من الفولاذ المقاوم للحرارة أو الكروم والنيكل أو الكروم ، لدرجات حرارة أعلى - من سبيكة 0X23Yu5A (EI-595). لهذا الغرض ، خذ قضيبًا سلكيًا ، قضيبًا به مقطع عرضي يساوي 3-4 أضعاف المقطع العرضي للسخان ، لتقليل إطلاق الحرارة في الأسلاك. جزء المخرج الموجود في منطقة درجات الحرارة المنخفضة ، من أجل توفير المواد باهظة الثمن ، يمكن أن يكون مصنوعًا من الفولاذ الكربوني العادي. يتم عرض تصميمات الرصاص النموذجية للسخانات السلكية والشريطية في الشكل. 5.

في عناصر تسخين الشريط المتعرج ، لا يزال التدريع المتبادل للمتعرجات الفردية كبيرًا نسبيًا ، حتى مع تجاوز درجة الميل ضعف عرض الشريط. سيكون من الأفضل تصميم السخانات بطريقة تجعل الشريط يواجه المنتج باستخدام على الجانب العريض ، لكن هذا يتطلب الكثير من اللحام حيث أن كل لفة من الشريط بها لحامان وتصميم السخان باهظ الثمن وعرضة للالتواء.

لذلك ، على الرغم من استخدام هذه السخانات في بعض الحالات ، ولكن فقط للأفران الصغيرة. إنها توفر وفورات كبيرة في المواد مقارنة بالشريط وخاصة السخانات السلكية وتسمح لك بالحصول على طاقة سطح جدار محددة أعلى قليلاً لنفس استهلاك المواد.

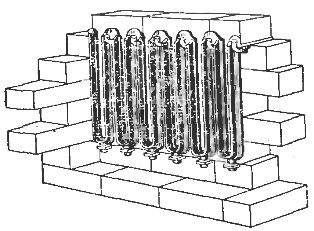

السخانات ذات الحواف المصبوبة ، المصبوبة من نيتشروم والمعلقة على خطافات خاصة ، تقترب أيضًا من السخانات المسطحة (الشكل 6).بالطبع ، لا يمكن صنع السخانات المختلفة إلا بمقاطع عرضية كبيرة ، وبالتالي فهي إما تستخدم في الأفران الكبيرة أو تتطلب جهدًا منخفضًا. ميزتها هي الموثوقية العالية وعمر الخدمة الطويل ، الذي يتم قياسه بعشرات الآلاف من الساعات. من المعتقد عمومًا أن سخانات نيتشروم المحسوبة والمصممة بشكل صحيح يجب أن تعمل من 6000 إلى 12000 ساعة (تحت التيار).

في أفران المفل والأنبوب ، يتم لف السخانات السلكية والشريطية مباشرة على دثر أو أنبوب من السيراميك ، علاوة على ذلك ، حتى لا تضعف لفات الملف أثناء التمدد من التسخين ولا تتحرك من مكانها ، ويتم تزويد السيراميك بالقنوات حيث يتم وضع الشريط أو السلك. هناك طريقة أخرى لإصلاح لفات السخان على السيراميك وهي طلاء الأخير بعد لفه بطبقة من الطين المقاوم للحريق مع النار.

أرز. 6. سخانات الصيف.

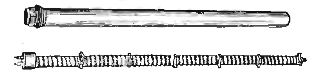

أرز. 7. سخانات أنبوب قضيب.

في الأفران التي تصل درجة حرارتها إلى 400-500 درجة مئوية ، هناك العديد من أنواع السخانات. بالإضافة إلى السخانات الحلزونية والشريطية المتعرجة بسلك مفتوح ، كما هو الحال في الأفران ذات درجة الحرارة العالية ، هناك تصميمات لعناصر التسخين قابلة للتبديل ، مريحة من حيث أنه يمكن استخدامها لإنتاج أي طاقة وفي نفس الوقت عندما تحترق ، مثل يتم استبدال العناصر بسهولة. إضافي.

عناصر التسخين بالقضيب الأنبوبي عبارة عن مجموعة من عوازل البورسلين المعلقة على قضيب مقاوم للحرارة أو قضيب فولاذي وتوضع في أنبوب فولاذي ، ملحومًا في أحد طرفيه ومغلق بعازل من الرصاص في الطرف الآخر. يتم لف لولب نيتشروم على عوازل خزفية ملحومة في أحد طرفي السلك العازل وفي الطرف الآخر بالقضيب المركزي.

في بعض الأحيان يتم ملء الفراغ بين الأنبوب والسخان برمل الكوارتز. يمكن استخدام السخانات من هذا النوع حتى 400-500 درجة مئوية ومع الأنابيب المقاومة للحرارة حتى 1000 درجة مئوية وهي ملائمة بشكل خاص للأفران الكبيرة التي يكون من الضروري فيها حماية السخان من التلف الميكانيكي أو من تأثير الأبخرة المسببة للتآكل ( الشكل 7).

تحظى عناصر التسخين "الأنبوبية" باهتمام كبير (الشكل 8). إنها تتكون من أنبوب فولاذي ، على طول المحور الذي يوجد به حلزوني نيتشروم ، ملحوم بمسامير الإخراج في نهايات السخان. يتم ملء الفراغ بين اللولب وجدران الأنبوب بمادة البريكلاز ، وأكسيد المغنيسيوم البلوري ، والذي يحتوي على عزل كهربائي جيد وفي نفس الوقت موصلية حرارية عالية. يتم إنتاج عناصر التسخين على النحو التالي.

تم تركيب جرح حلزوني نيتشروم على قضيب فولاذي محوريًا بشكل صارم في الأنبوب الفولاذي النظيف المُجهز ، وتم تثبيت الأنبوب عموديًا على آلة اهتزازية وتم ملؤه بمسحوق البريكلاز الذي يمر عبر الفاصل المغناطيسي. يتم بعد ذلك إزالة القضيب من الأنبوب و تمريره عبر آلة طرق تطرقه حول المحيط ، مما يؤدي إلى انخفاض قطره وتصبح طبقة البريكلاز مضغوطة للغاية.

يتم توصيل عوازل الرصاص المختومة بحواف الأنبوب ، وبعد ذلك ، بفضل حشية البريكلاز ، يمكن ثنيها بأي طريقة وإعطاء شكل مناسب. في هذا الشكل ، يمكن استخدام العناصر الأنبوبية لتسخين الهواء (السخانات الكهربائية) والزيت والنترات وحتى إذابة المعادن منخفضة الانصهار مثل القصدير والرصاص والباب.في الحالة الأخيرة ، من أجل تجنب التآكل السريع لجدار الأنبوب المعدني ، يتم ملؤه مسبقًا بالحديد الزهر ، والذي يشكل صفيحة ضخمة ، يوجد بداخلها عنصر تسخين أنبوبي.

أرز. 8. سخانات أنبوبي.

يعد استخدام السخانات الأنبوبية للحمامات ذات الملح الصخري أمرًا مرغوبًا فيه للغاية ، لأنه مقارنة بالحمامات ذات التدفئة الخارجية ، فإنه يقلل من تقليل استهلاك الطاقة ، ويزيد من سلامة الحمامات ويوفر بشكل كبير من النيتشروم. ومع ذلك ، من أجل تشغيلها المرضي في النترات ، خاصة عند درجات حرارة تصل إلى 500 درجة مئوية وما فوق ، من الضروري عمل غلاف مزدوج من الأنبوب ، ووضع أنبوب ثانٍ من النيكل مقاوم للحرارة على السخان المُجهز.

عند استخدامها في السخانات الكهربائية ، يتم زعانفها لزيادة انتقال الحرارة إلى الهواء.

السخانات الأنبوبية منتشرة على نطاق واسع لإنتاج أجهزة التدفئة المنزلية.

تعمل السخانات الأنبوبية بطاقة تتراوح من عدة مئات من واط إلى عدة كيلووات.

تتوفر البيانات الخاصة بسخانات الأنبوب المصنعة من قبل صناعتنا في الكتالوجات.