المواد المطاطية والمطاطية: مطاط ، إبونيت ، جوتا بيرشا ، بلاطة

ممحاة هذا هو الاسم العام الذي يُباع بموجبه منتج التخثر لعصارة اللبن التي تفرزها بعض النباتات الاستوائية. وتشمل هذه النباتات نبات الهيفيا البرازيلي (Hevea brasiliensis) والأنواع المرتبطة به. يأتي حوالي 9/10 من إنتاج المطاط في العالم من الهيفيا البرية والمزروعة.

يتفوق مطاط المزارع على جودة المطاط البري. المطاط التجاري له أسماء مختلفة ، وأثمن درجة هي «شبه المطاط». كيميائيا ، المكون الرئيسي للمطاط هو تركيبة هيدروكربونية (С10З16) ن. حاليًا ، يتم إنتاج المطاط الصناعي بكميات كبيرة عن طريق بلمرة الأيزوبرين (C538). المطاط قابل للذوبان في البنزين والبنزين وثاني كبريتيد الكربون ، إلخ.

حتى قبل اكتشاف البرازيل ، كان الهنود الأصليون يمتلكون "كرات مطاطية" ، وزجاجات من مواد غير قابلة للكسر ، ويستخدمون المشاعل للإضاءة في أيام العطلات ، والتي كانت تحترق لفترة طويلة ، لكنها تنبعث منها الكثير من السخام ورائحتها نفاذة. إنها مصنوعة من "دموع" شجرة المطاط البيضاء اللبنية.

تم إحضار عينات من هذه المادة على شكل كعك جاف مطاطي إلى المنزل من قبل المستكشف والعالم الفرنسي تشارلز ماري دي لا كوندامين في عام 1744 أثناء الحصار البحري البريطاني لفرنسا. لكن المطاط لم يكتسب أهمية صناعية إلا بعد أن نجح الكيميائي الأمريكي تشارلز نيلسون جوديير في عام 1839 في تحويل المطاط بالكبريت تحت تأثير الحرارة من البلاستيك إلى حالة مرنة (المطاط).

نتيجة لعملية الفلكنة وإنتاج الإيبونيت ، أصبح في عام 1848 مؤسس صناعة المطاط الحديثة. في عام 1898 ، تأسست شركة Goodyear للإطارات والمطاط في مدينة أكران بولاية أوهايو. حتى اليوم ، تعد واحدة من أكبر منتجي المطاط ومنتجات المطاط الصناعي في العالم.

معالجة المطاط

لا يتم استخدام المطاط في شكله النقي ، بل يتم خلطه مسبقًا بمواد مختلفة يلعب الكبريت دورًا رئيسيًا فيها. يتم تشكيل الخليط الناتج وفلكنه. يتم الخلط عن طريق طحن المطاط على بكرات ، مع الإضافة التدريجية لمادة أو أخرى.

قد يشمل تكوين الكتلة المطاطية المواد التالية:

-

ممحاة؛

-

بدائل المطاط (الاستخلاص - المطاط القديم والحقائق - الزيوت الدهنية المبركنة بالكبريت) ؛

-

مواد مالئة (أكسيد الزنك ، طباشير ، كولف ، إلخ) ؛

-

الكبريت.

-

مسرعات الفلكنة

-

الملينات المضافة بنسبة كبيرة من الحشوات (البارافين ، السيريزين ، الإسفلت ، إلخ) ؛

-

الأصباغ.

في الهندسة الكهربائية ، يتم استخدام المطاط اللين ، مع نسبة عالية من الحشوات (تصل إلى 60٪ وأكثر) ، ولكن مع محتوى منخفض من الكبريت ، ومطاط صلب - مطاط قرن ، إبونيت ، مع نسبة عالية من الكبريت.

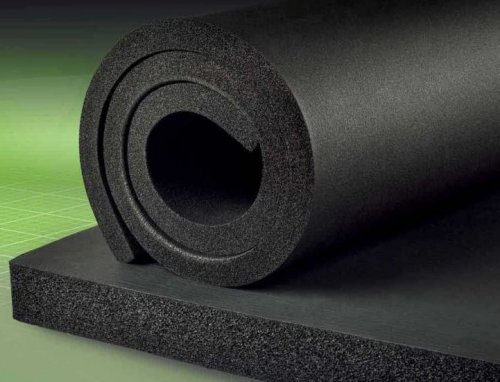

ممحاة

المطاط عبارة عن خليط من المطاط والكبريت يتم معالجته عند درجة حرارة مرتفعة. مادة مرنة للغاية ومقاومة للماء تمامًا مع خصائص عزل عالية.يتم إنتاجه على شكل صفائح ذات سماكات مختلفة ويستخدم على نطاق واسع لعزل الأسلاك. الصفات السلبية هي مقاومة الحرارة المنخفضة ومقاومة الزيت.

الفلكنة أنا

بالنسبة للمنتجات الكهربائية ، يتم استخدام الفلكنة شديدة الحرارة. درجة حرارة الفلكنة هي 160 - 170 درجة مئوية للمطاط الصلب و 125 - 145 درجة مئوية للمطاط الناعم. يعتمد وقت الفلكنة على نوع المنتجات وحجمها.

من أجل تسريع عملية الفلكنة ، تتم إضافة مواد خاصة من أصل عضوي وغير عضوي - مسرعات - إلى خليط حثالة. وتشمل هذه المواد أكاسيد بعض المعادن وكذلك بعض المركبات العضوية المعقدة. لدي معجلات لا تقلل فقط من وقت الفلكنة بمقدار 4-6 مرات ، بل تعطي أيضًا منتجًا أكثر تجانسًا وأفضل الصفات من جميع النواحي.

خصائص المطاط المكسر

تعتمد خصائص المطاط على نوعه ونوع الحشو وكمية الكبريت ووقت الفلكنة وما إلى ذلك. تؤدي زيادة محتوى الكبريت إلى زيادة زاوية ثابت العزل وزاوية الخسارة. من بين الشوائب ، يكون لأسود الكربون التأثير الأكثر ضررًا على الخواص الكهربائية ، والكوارتز المطحون هو الأقل ضررًا.

متوسط مقاومة السعة هو 1014-1016 أوم × سم ... ثابت العزل من 2.5 إلى 3. القوة الكهربائية للمطاط الخام - 24 كيلو فولت / مم ، للمطاط المفلكن - 38.7 كيلو فولت / مم ... ظل الخسارة للمطاط المفلكن 0.005 - 0.02. وزن المطاط النقي 0.93 - 0.97 ، خليط المطاط - 1.7 - 2. مقاومة مؤقتة NS وتمتد المطاط الجيد - 120 كجم / سم 2 ، بالإضافة إلى ذلك ، عند التمزق ، يتم تمديد المطاط بمقدار 7 مرات.

المطاط اللين هو أساسًا عزل الأسلاك ، لإنتاج الأنابيب ، الأشرطة ، القفازات ، إلخ.أثناء الأعمال الكهربائية ، يتم استخدام الشريط العازل على نطاق واسع ، وهو عبارة عن شريط عادي بسيط مغطى من جانب واحد بكتلة لاصقة مطاطية.

إيبونيت

يسمى أيضًا المطاط الصلب. تحتوي أفضل ماركات الإبونيت على 75٪ مطاط نقي و 25٪ كبريت. تحتوي بعض الأصناف أيضًا على مواد استرجاع ومواد مالئة. ومع ذلك ، في بعض الأحيان ، تتم إضافة مواد مالئة لتغيير خصائص الإبونيت في الاتجاه المطلوب ، على سبيل المثال ، imer لزيادة مقاومته للحرارة.

وترتفع المقاومة السعوية لأفضل درجات الإيبونيت إلى 1016 - 1017 أوم × سم ، ومقاومة السطح تصل إلى 1015 أوم ... ومع ذلك ، تقل مقاومة السطح بشكل كبير مع التعرض الطويل لأشعة الضوء. لتقليل هذا التأثير ، يجب أن يكون سطح الإبونيت مصقولًا جيدًا.

تحدث الشيخوخة بسبب إطلاق الكبريت الحر من الإيبونيت ، والذي يتحد مع الأكسجين الجوي والرطوبة لإنتاج حامض الكبريتيك. لاستعادة السطح. يتم غسل الإيبونيت أولاً بالأمونيا ثم بشكل متكرر بالماء المقطر.

تتراوح القوة الكهربائية لـ eboint من 8 إلى 10 كيلو فولت / مم عند سماكة 5-10 مم ... أقصى مقاومة للثني من 400 إلى 1000 كجم / درجة مئوية 2 ... مقاومة مؤقتة في الانحناء عند الصدمات 5-20 (كجم × سم) / سم 2 ... مقاومة الحرارة 45 - 55 درجة مئوية.

عادة ما تنتج الشركات التي تنتج الإبونيت عدة أنواع منه. كلما انخفضت الدرجة ، زادت بدائل المطاط والمواد المالئة التي يحتوي عليها. يستخدم الإيبونيت على نطاق واسع في الهندسة الكهربائية .. ويباع الإيبونيت في شكل صفائح وقضبان وأنابيب.

تشمل الدرجات الخاصة من الإيبونيت الأسيستونيت والأسبست البركاني.يختلف إنتاجها اختلافًا طفيفًا عن إنتاج الإيبونيت ، أي: نظرًا لأن ألياف الأسبستوس يتم طحنها بالكامل باستخدام بكرات ، يتم إذابة المطاط في البنزين ثم خلطه مع الأسبستوس ومواد مالئة أخرى. يمكن أن تحتوي هذه المخاليط على القليل جدًا من المطاط ، حتى 10٪ ، ونتيجة لذلك يمكن أن تزيد المقاومة الحرارية لهذه المنتجات حتى 160 درجة مئوية.

يستخدم مسحوق الإيبونيت لإنتاج المواد البلاستيكية التي يتم ضغط الأجزاء العازلة المختلفة منها.

مطاط صناعي صناعي

في صناعة الكابلات الحديثة ، لا يفضل المطاط الطبيعي ، ولكن أنواعه وخلائطه الاصطناعية. تعطي هذه الخلائط خصائص محددة للطبقة العازلة وغلاف المنتجات النهائية (الأسلاك والأسلاك والكابلات). تُضاف الإضافات إلى الخلائط التي تسرع تفاعل التشابك ، بالإضافة إلى أصباغ اللون والمواد المضافة التي تحمي المنتج النهائي من التقادم.

هناك عدة أنواع من المطاط الصناعي - كربوكسيلات ، بولي كبريتيد ، إيثيلين بروبيم ، إلخ. الخواص الكهربائية للمطاط الصناعي قريبة من تلك الخاصة بالمطاط الطبيعي ، لكن الخواص الميكانيكية أقل.

جوتا بيرشا

Gutta-percha هو نتاج تخثر عصير حليبي لنباتات معينة تنمو في جزر أرخبيل الملايو.

يحتوي Gutta-percha على راتنجات 20-30٪ و 70-80٪ مطاط مع الهيدروكربونات ، وتركيبه الكيميائي قريب من المطاط الطبيعي. ولكن نظرًا لأن الأقارب ليسوا متشابهين دائمًا ، فإن جوتا بيرشا يتصرف أيضًا بشكل مختلف عن المطاط الطبيعي. عند درجة حرارة 50-70 درجة مئوية ، تصبح جوتا بيرشا بلاستيكية ، ولكنها ليست مرنة ، مثل المطاط ، وتتصلب عند تعرضها للبرد.

لا تلتئم جوتا بيرشا. يبدأ في التليين عند 37 درجة مئوية ، وعند 60 درجة مئوية يصبح بلاستيكيًا تمامًا وعند 130 درجة مئوية يذوب. مقاومة Oudsmruch الحجمية 1014-1016 أوم × سم.

وهي من أقدم المواد العازلة للكهرباء. منذ عام 1845 ، تم عزل أسلاك التلغراف في بريطانيا العظمى باستخدام gutta-percha ، بما في ذلك. لعزل خطوط تحت الماء.

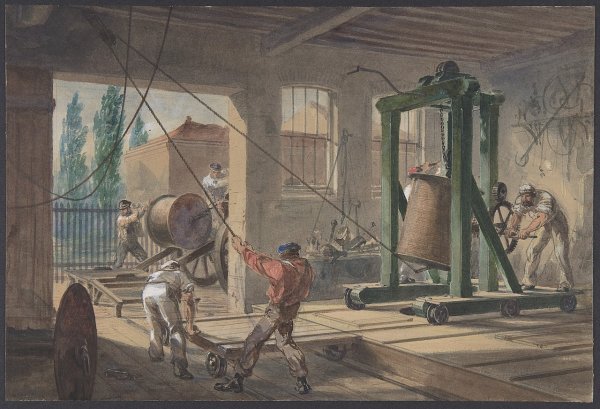

كابل التلغراف تحت الماء 1864

في السبعينيات من القرن التاسع عشر ، ظهرت أولى مصانع الكابلات في الخارج وفي روسيا. تقوم هذه المصانع بشكل أساسي بتصنيع الأسلاك المعزولة للتلغراف ، وعدد قليل منها يصنع كابل التلغراف البحري المعزول من نوع gutta-percha.

تم دعم استخدام المواد الخام الجديدة مثل المطاط و gutta-percha و balata بواسطة Franz Klout (1838-1910) ، المولود في كولونيا ، والذي أصبح مبتكرًا وأهم مؤسس لصناعة المطاط في ألمانيا.

تم إجراء تجارب مع gutta-percha كبطانة عازلة بواسطة Werner von Siemens ، الذي أراد استخدامه للكابلات الأرضية. خلال ثلاث سنوات من الاختبارات نيابة عن الحكومة الألمانية ، اتضح أن الجوتا بيرشا يتم تدميره بواسطة المواد الطبيعية العدوانية للأرض وبعد وقت قصير يفقد خصائصه العازلة في المياه الجوفية.

بصفته عازلًا لجوهر كابل الطاقة ، فقد استمر gutta-percha لفترة قصيرة نسبيًا ، حيث أصبح العزل صعبًا في البرد ولينًا تحت تأثير الحرارة ، وكان مكلفًا وبالتالي لا يمكن جعله مثاليًا (انظر - ما هي منتجات الكابلات).

تغطية الحبل مع gutta-percha. غرينتش ، ١٨٦٥-٦٦. اللوحة بواسطة R.C Dudley

في ذلك الوقت ، كانت العروق توضع في أنابيب من الحديد والرصاص وتُلف بشرائط من القطن أو الكتان أو الجوت. وفي عام 1882 ظهرت فكرة استخدام هذه المواد للعزل. لهذا الغرض ، تم إنشاء عوامل تشريب تعتمد على الفازلين مع إضافة راتنجات تكثيف طبيعية.

أصبحت مكبس gutta-percha الذي تم استخدامه بعد ذلك مكبسًا هيدروليكيًا للرصاص ، حيث تم تطبيق بطانة الرصاص مباشرة على القلب ولم تكن هناك حاجة لاستخدام أنابيب الحديد.

الغلاف محمي من التآكل بواسطة الجوت المشبع بالبيتومين ، والذي يتم لفه حول الكابل. تم استخدام صفيحتين من الحديد المجلفن مشربتين بالبيتومين ومتداخلين كحماية ميكانيكية. للحماية الكاملة ضد التآكل ، تم تغطيتها مرة أخرى بجوت مشبع بالبيتومين.

البيتومين هو أحد المنتجات التي تركت علامات سوداء على أيدي مُركِّبي الكابلات الأرضية لعدة عقود. نظرًا لأنه ، المعروف باسم "القطران الأرضي" أو "القطران الصخري" ، تم استخراجه باسم "الإسفلت الطبيعي" ، ويتم إطلاقه حاليًا بشكل رئيسي أثناء التقطير الفراغي للزيت ، فقد تم استخدامه في وقت مبكر منذ 2500 قبل الميلاد. سكان بلاد ما بين النهرين من أجل الأختام بين ألواح أسطح سفنهم. كما أنها تستخدم كمقدمة لمشمع لعزل الأرضيات من اختراق الرطوبة.

يتم استخراج Balata ، وهو منتج متعلق بالمطاط و gutta-percha ، في فنزويلا. خصائصه قريبة من gutta-percha ويستخدم كإضافة إليه وللمطاط ، تحتوي البالة على راتنجات طبيعية أكثر من المطاط و gutta-percha ، وعلى عكس المطاط ، لا تتصلب. يتم استخدامه بكميات كبيرة كمواد التشريب في إنتاج أحزمة نقل الطاقة وسيور النقل.

أنظر أيضا:

الأسلاك والكابلات ذات العزل المطاطي: الأنواع ، المزايا والعيوب ، المواد ، تكنولوجيا الإنتاج