مقاومة الحرارة ومقاومة الحريق للكابلات والأسلاك ، وعزل غير قابل للاحتراق

من المستحيل تخيل العالم الحديث بدون اتصالات سلكية وكبلية ، والتي ، بالمناسبة ، حجمها ينمو ويتزايد باستمرار. تزيد الكثافة العالية للكابلات الكهربائية في ظروف مختلفة وليست مثالية دائمًا لعزل الكابلات من مخاطر اندلاع الحرائق. على سبيل المثال ، كل عام في الولايات المتحدة بسبب الحرائق الناجمة عن حرائق الكابلات ، يتكبد اقتصاد الولاية خسائر بنحو 6 مليارات دولار. لذا فإن مسألة إنشاء كبلات وأسلاك موثوقة مقاومة للحريق لا تنشر الاحتراق أصبحت أكثر إلحاحًا.

لذلك ، يتم تحديد أمان الكبل من الحرائق من خلال المؤشرات الخمسة التالية:

الاحتراق غير التكاثر

يُفهم عدم انتشار الاحتراق على أنه قدرة الكابل على الإطفاء الذاتي فور توقف اللهب. يمكن قياس هذا المؤشر على طول الكابل الذي تضرر من الحريق بعد نهاية اللهب.

كثافة بصرية الدخان

تحدد الكثافة الضوئية القصوى للوسط في الفضاء أثناء احتراق عينة كبل تجريبي مستوى الدخان المميز لهذا النوع من الكابلات أثناء احتراقها. تعكس هذه المعلمة مدى سرعة انتشار الدخان في غرفة متأثرة بالحريق إذا تم تشغيل هذا الكبل. هذا مهم لتحديد شروط إطفاء الحريق.

نشاط التآكل لمنتجات إطلاق الغازات

كلما زادت قابلية تآكل منتجات الغازات ، زاد الضرر الناتج عن الحريق. مع التآكل العالي لمنتجات إطلاق الغاز ، يتم تدمير المعدات الكهربائية في غرفة مغطاة بالنار. من الناحية الكمية ، يتم تحديد هذه المعلمة من خلال إطلاق: كلوريد الهيدروجين ، بروميد الهيدروجين ، ثاني أكسيد الكبريت ، إلخ. - من كمية هذه المنتجات النشطة.

سمية الغاز

كقاعدة عامة ، تؤدي سمية انبعاثات الغازات إلى وقوع حوادث وإصابات في الحرائق. هذه المنتجات السامة هي: الأمونيا ، أول أكسيد الكربون ، سيانيد الهيدروجين ، كبريتيد الهيدروجين ، ثاني أكسيد الكبريت ، إلخ.

مقاوم النار

تحتفظ الكابلات المقاومة للحريق بخصائصها تحت تأثير اللهب المكشوف ، ويتم حساب هذا المؤشر بمرور الوقت - من 15 دقيقة إلى 3 ساعات - وخلال هذه الفترة يمكن للكابل المقاوم للحريق الاستمرار في العمل.

عزل الكابلات ومقاومة الحريق

يتم تحديد السلامة من الحريق للكابل بشكل أساسي من خلال مادة العزل والطلاء الواقي ، وكذلك من خلال تصميم الكابل. تتميز مواد البوليمر المستخدمة في إنتاج العزل بمعايير السلامة من الحرائق مثل:

-

القابلية للاشتعال.

-

مؤشر الأكسجين

-

معامل إنتاج الدخان

-

نشاط تآكل منتجات إطلاق الغازات ؛

-

سمية منتجات الاحتراق.

القابلية للاشتعال

وفقًا لـ GOST 12.1.044-89 ، تتميز قابلية المواد للاشتعال ، أي قدرتها على الاحتراق. تختلف المواد: غير قابلة للاحتراق ، يصعب حرقها وقابلة للاشتعال.

المواد غير القابلة للاحتراق بشكل عام غير قادرة على الاحتراق في الهواء. يمكن أن تشتعل المواد غير القابلة للاحتراق في وجود الهواء ، ولكن بمجرد إزالة مصدر اللهب ، لا يمكنها الاستمرار في الاشتعال من تلقاء نفسها.

المواد القابلة للاشتعال قادرة على الاشتعال الذاتي ويمكن أن تستمر في الاحتراق بعد إزالة مصدر اللهب.المهم هنا هو أن المؤشرات الكمية للقابلية للاشتعال في كثير من الأحيان لا تشير بشكل كامل إلى سلامة الكابل من الحريق.

مؤشر الأكسجين

للحصول على تقييم أكثر دقة لقابلية المادة للاشتعال أثناء الاختبار ، يتم استخدام "مؤشر الأكسجين" ، والذي يساوي الحد الأدنى لحجم الأكسجين في خليط النيتروجين والأكسجين ، حيث يمكن أن يستغرق الاحتراق المستقر للمادة المعينة مكان. يشير مؤشر الأكسجين الذي يقل عن 21 إلى قابلية المادة للاشتعال ، أي أن هذه المادة يمكن أن تحترق في الهواء حتى بعد إزالة مصدر الاشتعال.

معامل إنتاج الدخان

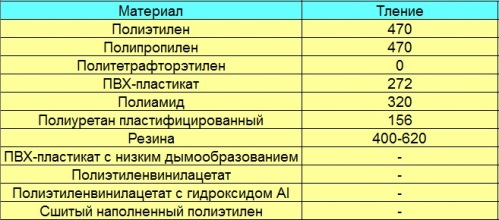

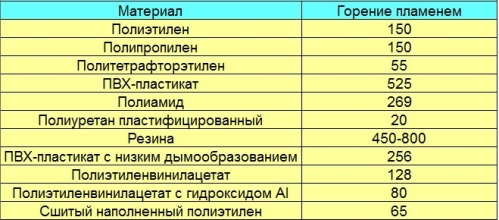

كما هو مذكور أعلاه ، يعكس معامل الدخان الكثافة الضوئية للدخان أثناء احتراق المادة في غرفة الاختبار أو في الداخل. يتم تحديد هذه المعلمة من خلال تسجيل قياس ضوئي لتوهين الإضاءة بسبب مرور الضوء عبر مساحة مليئة بالدخان. يحدد المكتب الوطني الأمريكي للمعايير ، على سبيل المثال ، نسبتين للدخان: الاحتراق واللهب. يتم تحديد أقصى كثافة ضوئية للدخان للمواد المختلفة:

نشاط التآكل لمنتجات إطلاق الغازات

وفقًا لمحتوى كلوريد الهيدروجين وبروميد الهيدروجين وأكسيد الكبريت وفلوريد الهيدروجين ، وفقًا لتوصيات اللجنة الكهروتقنية الدولية ، يتم تقييم تآكل منتجات الغازات. لهذا ، يتم استخدام الطرق التحليلية المعروفة ، عند تسخين العينة في غرفة الاحتراق إلى درجة حرارة 800 درجة مئوية لمدة 20 دقيقة.

سمية منتجات الاحتراق

من خلال كمية الغازات السامة المنبعثة أثناء الاحتراق ، مثل: أول أكسيد الكربون ، وثاني أكسيد الكربون ، وكلوريد الهيدروجين ، وفلوريد الهيدروجين ، وبروميد الهيدروجين ، وأكسيد الكبريت ، وأكسيد النيتروجين ، وسيانيد الهيدروجين ، يتم تقييم درجة سمية منتجات الاحتراق عند اختبار يتم تسخين المواد إلى درجة حرارة 800 درجة مئوية. حقيقة معروفة: بشكل رئيسي في صناعة الكابلات ، يتم استخدام عوازل PVC والمطاط والبولي إيثيلين للعزل.

مركب PVC هو أقل المواد قابلية للاشتعال بسبب تركيبته الكيميائية ، حيث لا توجد روابط مزدوجة في الجزيئات وهناك ذرات الكلور.

في حالة نشوب حريق ، يتحلل PVC ويطلق كلوريد الهيدروجين ، مما يمنع الحريق من الانتشار. ولكن عند التفاعل مع الماء أو البخار ، يتحول كلوريد الهيدروجين إلى حمض الهيدروكلوريك ، وهو مادة أكالة للغاية. بالإضافة إلى ذلك ، يعتبر كلوريد الهيدروجين خطرًا على البشر ، لذا فإن استخدام PVC محدود في إنتاج العزل للكابلات المقاومة للحريق والمقاومة للحريق.

زيادة مقاومة الحريق ومقاومة الحرارة

من خلال إضافة مثبطات إلى PVC ، من الممكن زيادة مقاومة الحريق. لذلك ، فإن إدخال الملدنات الفوسفاتية ، ومثبطات اللهب ، والمواد المالئة - يقلل من قابلية الاشتعال لمركبات PVC. في الوقت نفسه ، يتم أيضًا تقليل انبعاثات الغاز في حالة نشوب حريق ، حيث تربط المثبطات كلوريد الهيدروجين ، مما يترسب في شكل غرفة غير قابلة للاشتعال.

يعتبر البولي إيثيلين أكثر قابلية للاشتعال ، ومن أجل جعل عازل البولي إيثيلين غير قابل للاحتراق ، يتم إضافة مثبطات اللهب إليه ، مما يساهم في الإطفاء الذاتي لعزل البولي إيثيلين بناءً على التركيبة المعدلة. الحل الأكثر شيوعًا هو مزيج من ثالث أكسيد الأنتيمون والبارافين المكلور ، والذي بفضله يتم تحقيق ميزة على PVC - تقليل انبعاث الغازات ، وتقليل السمية والخطر على الناس.

أما بالنسبة لعزل المطاط ، فإن المطاط هو الأقل قابلية للاشتعال. مطاط البولي كلوروبرين، والتي أصبحت تستخدم على نطاق واسع كمواد غلاف الكابل. المطاط الأكثر مقاومة للحريق هو مطاط السيليكون ، والبولي إيثيلين المكلور أو البولي إيثيلين المكلور ("الهيبالون") والبوليمرات الأخرى الشبيهة بالمطاط.

البوليمرات القائمة على البوليمرات الفلورية مثل رباعي فلورو إيثيلين شديدة المقاومة للهب بسبب مؤشر الأكسجين المرتفع للغاية وانخفاض التبخر.ولكن في درجات حرارة غلاف الكابل فوق 300 درجة مئوية ، تصبح هذه المواد سامة وخطيرة على البشر ، كما أنها تسبب تآكل المعدات الكهربائية.

كانت الكابلات المعزولة بالورق والمغلفة بالألمنيوم أول كابلات طاقة مقاومة للحريق.

لا تنتشر الكابلات ذات الجهد العالي من العلامات التجارية TsAABnlG و AABnlG في حزم الاحتراق وتتحمل 20 دقيقة من التعرض للهب المكشوف على الغلاف ، أي تم تأكيد مقاومة هذه الكابلات للحريق في الاختبارات.

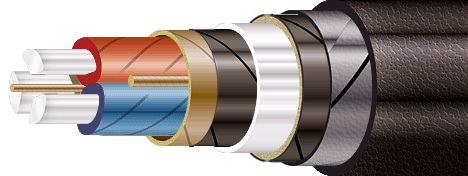

غطاءها الواقي له هيكل معقد: زوج من الشرائط الفولاذية المجلفنة ووسادة من الألياف الزجاجية أسفل المصد. بالإضافة إلى ذلك ، يتم توفير مقاومة الحريق من خلال وجود قذائف ودروع وشاشات معدنية ، مما يساعد على تحسين جودة ومقاومة الكابلات للحريق ، حتى مع العزل البلاستيكي.

عند الحاجة إلى تثبيط اللهب من الكبل ، يتم استخدام الكابلات المدرعة بعزل PVC من النحاس أو الألومنيوم الموصلات ذات الشكل القطاعي أو الدائري. على النوى الملتوية مع الحشوة ، يتم إضافة ملف من البولي إيثيلين تيريفثاليت أو شرائط البولي بروبلين ، والتي يتم ترتيبها مع فجوة.

بعد تطبيق الشرائط ، يتم عزل حزام البولي إيثيلين ذاتي الإطفاء عن طريق البثق. بعد ذلك ، يتم وضع شريط من ورق الكابلات شبه الموصّل به فجوة ، ثم يتم تشكيل زوج من شرائط الصلب بسمك 0.3 إلى 0.5 مم لتشكيل درع. تغطي الأحزمة العلوية فجوات الأحزمة السفلية. يتكون الجسم من خليط بولي كلوريد الفينيل منخفض القابلية للاشتعال بسمك 2.2-2.4 مم.

نتيجة لذلك ، فإن الغلاف المدمج مع الأشرطة يلبي تمامًا متطلبات مثبطات اللهب لكابلات AVBVng و VBVng عند وضعها في حزم ، على الرغم من غطاء PVC العادي.

بعض الحلول المفيدة للكابلات المقاومة للصهر هي شرائح من الزجاج الميكا فوق القلب. تضمن هذه الحواجز المقاومة للحريق ، جنبًا إلى جنب مع مركب PVC ، مقاومة طويلة الأمد لغلاف الكابل لتأثير اللهب ؛ يتم استخدامها في الكابلات لجهود تصل إلى 6 كيلو فولت.

تعتبر التركيبات التي لا تنبعث منها هاليدات الهيدروجين عند الاحتراق ، مثل البولي إيثيلين المتقاطع مع مثبطات اللهب والمواد المالئة المعدنية ، هي الأفضل للحماية من الحرائق للكابلات.

بالإضافة إلى ذلك ، في بعض الأحيان يتم تطبيق دهانات وأحبار مستحلب أساسها الماء مع مكونات غير قابلة للاحتراق على غلاف الكابل ، عن طريق الرش أو الفرشاة ، لتوفير حماية إضافية للكابل. يتم تطبيق الطبقة بسمك 1.5 مم تقريبًا ، بينما يتم تقليل قدرة الحمل الحالية للكابل بنسبة 5 ٪ فقط.

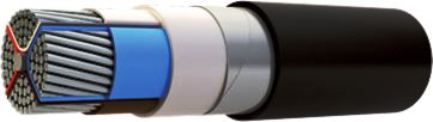

تستخدم على نطاق واسع الكابلات المقاومة للحرارة مع عزل معدني وأغلفة فولاذية ، مثل KNMSpZS و KNMSpN و KNMSS و KNMS2S وما إلى ذلك. هنا ، الأسلاك محاطة بأغلفة من سبائك أو الفولاذ المقاوم للصدأ. يتكون العزل بين النوى والأغلفة من أكسيد المغنيسيوم أو البريكلاز.