اختيار محرك كهربائي للناقلات

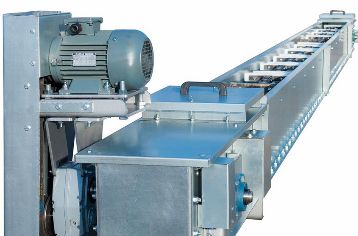

على الرغم من تنوع التصميم الكبير للناقلات ، عند اختيار محرك كهربائي ، يمكن دمجها في مجموعة مميزة واحدة. بادئ ذي بدء ، تجدر الإشارة إلى أنه نظرًا للظروف التكنولوجية ، لا تتطلب هذه الآليات عادةً التحكم في السرعة.

على الرغم من تنوع التصميم الكبير للناقلات ، عند اختيار محرك كهربائي ، يمكن دمجها في مجموعة مميزة واحدة. بادئ ذي بدء ، تجدر الإشارة إلى أنه نظرًا للظروف التكنولوجية ، لا تتطلب هذه الآليات عادةً التحكم في السرعة.

يستخدم عدد قليل فقط من الناقلات تحكمًا ضحلًا في السرعة في النطاق 2: 1 لتغيير سرعة التشغيل. تعمل محركات النقل في ظل ظروف بيئية مختلفة ، في كثير من الحالات في الغرف المغبرة والرطبة ذات درجات الحرارة المرتفعة أو المنخفضة ، في الهواء الطلق ، في ورش العمل ذات البيئات العدوانية ، إلخ.

السمة المميزة للناقلات هي لحظة المقاومة الكبيرة عند السكون ، والتي ، كقاعدة عامة ، تتجاوز الاسمية لأسباب مختلفة ، بما في ذلك تصلب مادة التشحيم في أجزاء الاحتكاك. وبالتالي ، يتم فرض متطلبات الموثوقية العالية ، وسهولة الصيانة ، فضلاً عن توفير عزم دوران بدء التشغيل المتزايد على المحرك الكهربائي للناقلات.

في بعض الحالات ، تنشأ متطلبات إضافية لضمان بداية سلسة ، ومنع انزلاق الحزام ، والتحكم في السرعة الصغيرة ، والدوران المنسق للعديد من المحركات الكهربائية. يتم استيفاء جميع هذه المتطلبات بشكل كافٍ عن طريق المحركات الحثية ذات القفص السنجابي أو الطور الدوار.

يتم اختيار الطاقة لمحرك ناقل الحركة من خلال طريقة التقارب التدريجي مع حساب واختيار جميع المعدات الميكانيكية. تتكون المرحلة الأولى من الحساب من التحديد التقريبي لجهد الجر والتوتر ، والذي يتم بموجبه الاختيار الأولي لقوة المحرك واختيار المعدات الميكانيكية. في المرحلة الثانية من الحساب ، يتم إنشاء رسم بياني محدث لاعتماد الشد ، مع مراعاة الخسائر على طول طول الناقل. بعد رسم الرسم البياني ، يتم تحديد أماكن تركيب المحرك الكهربائي ، ويتم فحص المحرك والمعدات الميكانيكية مقابل القوة والجهد الناتج.

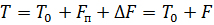

يُعرف عدد كبير من الصيغ بأنها تحدد تقريبًا جهد الجر وتوتر الناقل ، وهي مقترحة على أساس الخبرة في تصميم وتشغيل الناقلات. يبدو أحدهم كالتالي:

حيث T هو جهد الناقل ، N ؛ F هو الجهد الذي يجب أن يتغلب عليه المحرك الكهربائي ، N ؛ T0 - الإجهاد ، N ؛ Fп هو الجهد المبذول بسبب رفع الحمل ، N ؛ ΔF هي القوة الكلية التي تسببها قوى الاحتكاك على أجزاء من مسار الناقل ، N.

وفقًا للجهد والتوتر في عنصر الجر للناقل ، يتم إجراء اختيار أولي للمحرك والمعدات الميكانيكية.يمكن العثور على الصيغ الخاصة بحساب الخسائر في البراميل والتروس والكتل وعناصر المعدات الأخرى في الأدبيات الخاصة حول الجزء الميكانيكي للناقلات.

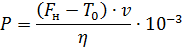

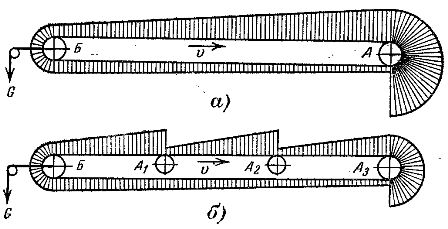

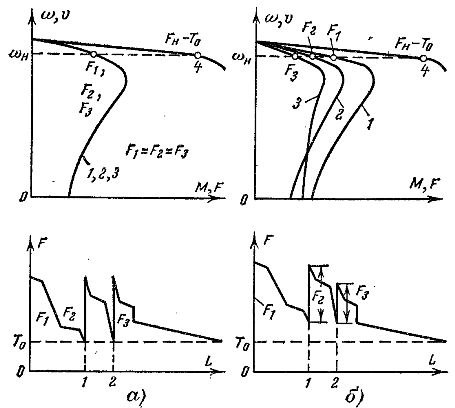

لإنشاء رسم تخطيطي لقوة الجر ، يتم رسم مسار ناقل مع جميع حالات الصعود والهبوط ، والانحناءات ، ومحطات الدفع والشد ، وكتل التوجيه والبراميل. بعد ذلك ، إذا انتقلنا من القسم الأقل تحميلًا في الناقل ، يتم أخذ الخسائر في كل عنصر في الاعتبار ويتم الحصول على توتر عنصر الجر على طول الطول بالكامل. في التين. يوضح الشكل 1 مخططات لقوى الجر للناقلات بالحزام والسلسلة بمحرك كهربائي واحد.

أرز. 1. رسم تخطيطي لقوى الجر في الحزام (أ) والسلسلة (ب) الناقلات: أ - محطة القيادة ؛ ب - محطة الجهد.

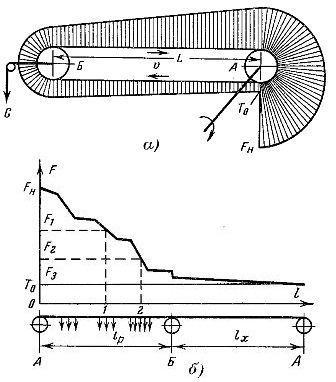

يتم تحديد قوة محرك ناقل الحركة من خلال الصيغة

هنا ف - قوة المحرك ، كيلوواط ؛ FH - القوة على القسم التالي من عنصر الجر ، N ؛ v هي سرعة حركة عنصر الجر ، م / ث ؛ η - كفاءة آلية القيادة.

في تصميم الناقلات الحزامية ، بعد رسم مخطط قوة الجر ، يتم تحديد موقع محطة القيادة على مسار الناقل. المحرك الكهربائي للناقلات الطويلة ، على سبيل المثال أنظمة نقل التدفق الكبيرة ، غير عملي بالنسبة لمحرك واحد ، لأنه في هذه الحالة يتم بذل جهد كبير في المعدات الميكانيكية الموجودة بالقرب من محطة القيادة.

يؤدي التحميل الزائد للأقسام المحددة للناقل إلى زيادة أبعاد الجزء الميكانيكي وخاصة عنصر الجر بشكل حاد.لمنع حدوث قوى جر كبيرة ، يتم تشغيل الناقلات بواسطة عدة محطات قيادة. في هذه الحالة ، يتم إنشاء قوة في عنصر الجر لمحطة القيادة التي تتناسب مع المقاومة الساكنة لقسم واحد فقط ، ولا ينقل عنصر الجر القوى لقيادة الناقل بأكمله.

في حالة وجود عدة محطات دفع على السير الناقل ، يتم تحديد موقع تركيبها وفقًا لمخطط قوة الجر ، بحيث تكون قوة الجر لمحركات عدة محطات مساوية تقريبًا لقوة محرك كهربائي أحادي المحرك ( الصورة 2).

أرز. 2. مخطط قوى السحب للناقل الحزامي: أ - بمحرك كهربائي أحادي المحرك ؛ ب - بمحرك كهربائي متعدد المحركات.

ومع ذلك ، يجب أن يؤخذ في الاعتبار أنه من أجل الاختيار النهائي لقوة المحرك لمحطة القيادة ، من الضروري إنشاء مخطط محدث لقوى الجر لكل فرع. يرجع هذا التحسين إلى حقيقة أن مجموع جهود جميع الأقسام قد لا يكون مساويًا للقوة باستخدام محرك أحادي المحرك ، والذي يتم تحديده من خلال تقليل قسم عنصر الجر وتقليل مماثل في خسائر الاحتكاك مع محرك متعدد المحركات.

لاحظ أنه بالنسبة للناقلات ذات السيور الكبيرة ، حيث تصل قوة المحرك إلى عشرات ومئات الكيلوات ، يكون طول المسار بين محطات القيادة في الغالب حوالي 100-200 متر. وتجدر الإشارة إلى أن التكامل الهيكلي لمحطات القيادة في الناقل هو ترتبط ببعض الصعوبات ، خاصة بالنسبة للناقلات الحزامية ... لذلك ، فإن أكثر الأماكن ملاءمة لتركيبها هي نقاط نهاية الطريق.في بعض المؤسسات ، يصل طول الناقلات غير المقطوعة إلى 1000-1500 متر.

يؤدي تركيب العديد من محطات القيادة على سير ناقل ، كقاعدة عامة ، إلى زيادة أداء محرك كهربائي متعدد المحركات مقارنة بمحرك واحد. يتم تحديد ذلك من خلال حقيقة أنه ، على سبيل المثال ، عند بدء تشغيل ناقل ، يمكن للمحرك أن يعمل بسرعة التباطؤ.

مع زيادة الحمل ، يتم تشغيل المحرك الثاني ، ثم المحركات التالية. إذا تم تقليل الحمل ، يمكن إيقاف تشغيل المحركات جزئيًا. تؤدي هذه المفاتيح إلى تقليل وقت تشغيل المحركات عند التحميل المنخفض وزيادة في أدائها. في حالة انسداد الناقلات بواسطة المواد المنقولة ، وزيادة العزم الساكن بسبب تصلب مادة التشحيم ، وما إلى ذلك ، فمن الممكن بدء تشغيل جميع المحركات معًا لإنشاء عزم دوران أكبر لبدء التشغيل.

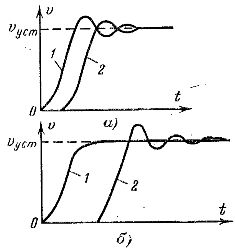

من الأهمية بمكان عند اختيار نظام للتحكم في المحرك الكهربائي للناقلات الحزامية الحساب الصحيح للتشوهات المرنة لعنصر الجر والتسارع الذي قد يحدث أثناء العمليات العابرة. دعونا ننتقل إلى الشكل. 3 ، والذي يوضح الرسوم البيانية لتغير السرعة في بداية محرك 1 القادم وانتهاء فرعين من الشريط. يتم تشغيل الناقل بواسطة محرك قفص السنجاب التعريفي ، ويفترض أن يكون عزم الدوران الثابت لعمود المحرك ثابتًا.

ستعتمد طبيعة التغيير في السرعة في الفرعين 1 و 2 للناقل إلى حد كبير على طول الحزام. بالنسبة لطول صغير من الناقلات ، حوالي بضع عشرات من الأمتار ، الرسوم البيانية للتغيرات في سرعة الفروع 1 و 2 بمرور الوقت ستكون قريبة من بعضها البعض (الشكل 3 ، أ). بطبيعة الحال ، في هذه الحالة ، سيبدأ الفرع 2 في التحرك مع بعض التأخير بالنسبة للفرع 1 بسبب التشوه المرن للشريط ، لكن سرعات الفروع تتلاشى بسرعة كبيرة ، وإن كان ذلك مع بعض التقلبات.

يختلف الوضع قليلاً عند تشغيل ناقلات بأحزمة طويلة ، حوالي مئات الأمتار. في هذه الحالة ، يمكن أن تبدأ البداية من موقع الفرع الخارج 2 للناقل بعد أن يصل محرك القيادة إلى سرعة ثابتة (الشكل 3 ، ب). في الناقلات ذات الحزام الطويل ، يمكن ملاحظة التأخير في بداية حركة أقسام الحزام على مسافة 70-100 متر من الفرع الداخلي بسرعة ثابتة للمحرك. في هذه الحالة ، يتم إنشاء شد مرن إضافي في الحزام ويتم تطبيق قوة الجر على الأقسام التالية من الحزام بواسطة ركلة.

نظرًا لأن جميع أقسام الناقل تصل إلى سرعة ثابتة ، فإن الشد المرن للحزام ينخفض. يمكن أن تؤدي عودة الطاقة المخزنة إلى زيادة سرعة الحزام مقارنة بالحزام الثابت وتذبذباته (الشكل 3 ، ب). هذه الطبيعة العابرة لعنصر الجر غير مرغوب فيها للغاية ، لأنها تؤدي إلى زيادة تآكل الحزام ، وفي بعض الحالات إلى التمزق.

تؤدي هذه الظروف إلى حقيقة أنه نظرًا لطبيعة بدء التشغيل والعمليات العابرة الأخرى في المحرك الكهربائي للناقلات الحزامية ، تم وضع متطلبات صارمة للحد من تسارع النظام. يؤدي رضاهم إلى تعقيد معين للمحرك الكهربائي: تظهر لوحات تحكم متعددة المستويات للمحركات غير المتزامنة مع دوار الطور ، وحمل إضافي ، وأجهزة بدء التشغيل ، وما إلى ذلك.

أرز. 3. مخططات السرعة لأقسام مختلفة من الحزام عند بدء التشغيل.

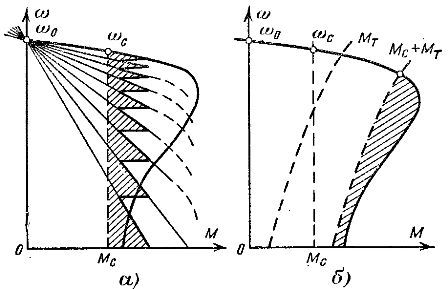

إن أبسط طريقة للحد من التسارع في المحرك الكهربائي للناقلات الحزامية عند بدء التشغيل هي التحكم في مقاومة الريوستات (الشكل 4 ، أ). يضمن الانتقال من خاصية بدء إلى أخرى تسريعًا سلسًا للنظام. غالبًا ما يتم استخدام حل مشابه للمشكلة على السيور الناقلة ، ولكنه يؤدي إلى زيادة كبيرة في حجم لوحات التحكم ومقاومات ريوستات بدء التشغيل.

في بعض الحالات ، يكون من الأنسب الحد من تسارع نظام الدفع الكهربائي عن طريق الكبح الإضافي لعمود المحرك أثناء بدء التشغيل ، نظرًا لأن إنشاء عزم إضافي للفرملة MT يقلل من عزم الدوران الديناميكي (الشكل 4 ، ب). كما يتضح من الرسوم البيانية ، يتم تقليل تسارع النظام بشكل مصطنع بسبب التباطؤ ، ونتيجة لذلك يتم تقليل تقلبات السرعة في فروع مدخل ومخرج الناقل. في نهاية البداية ، يجب فصل مصدر عزم الكبح الإضافي عن عمود المحرك.

أرز. 4. إلى طرق بدء تشغيل الحزام الناقل.

دعونا نلاحظ بالمرور أن الحد من التسارع في نظام الدفع الكهربائي يمكن تحقيقه باستخدام كلتا الطريقتين في نفس الوقت ، على سبيل المثال ، يبدأ المتغير المتغير عن طريق توصيل مصدر لعزم دوران إضافي للفرملة. تُستخدم هذه الطريقة في الناقلات الطويلة ذات المقطع الواحد حيث تحدد تكلفة الحزام غالبية التكلفة الرأسمالية للتركيب بأكمله.

يتم تنفيذ البداية السلسة للنظام من خلال إنشاء حمل اصطناعي على العمود عمليًا باستخدام فرامل أحذية تقليدية مع تحكم كهربائي أو هيدروليكي ، وربط قوابض الحث أو الاحتكاك بعمود المحرك ، باستخدام آلات الكبح الإضافية ، إلخ. دارة الجزء الثابت.

نلاحظ أيضًا أن مشكلة الحد من التسارع في الحزام الناقل يمكن تحقيقها بطرق أخرى ، على سبيل المثال ، باستخدام نظام محرك دوار ثنائي المحرك ، ونظام محرك قفص السنجاب متعدد السرعات ، ومحرك كهربائي غير متزامن مع تحكم بالثايرستور في دائرة الدوار المحرك وغيرها.

وتجدر الإشارة إلى أنه يجب وضع محرك الدفع للناقلات المتسلسلة ، كقاعدة عامة ، بعد القسم الذي يحتوي على أكبر حمولة ، أي. قسم الطريق بكمية كبيرة من الأحمال والصعود والانعطافات الحادة.

عادةً ، بناءً على هذه التوصية ، يتم وضع المحرك في أعلى نقطة رفع. عند تثبيت محرك الأقراص ، ضع في اعتبارك أن أقسام المسار التي تحتوي على عدد كبير من الانحناءات يجب أن يكون لها أقل قدر ممكن من التوتر: وهذا يؤدي إلى تقليل الخسائر على الجزء المنحني من المسار.

يتم أيضًا تحديد قوة محرك ناقل الحركة على أساس رسم مخطط قوة الجر على طول المسار بأكمله (انظر الشكل 1 ، ب).

مع العلم وفقًا للرسم التخطيطي بالتوتر والقوة على القسم التالي من عنصر الجر ، بالإضافة إلى سرعة الحركة ، يمكن حساب قوة المحرك الكهربائي بواسطة الصيغة.

على الرغم من الطول الكبير للطرق ، فإن الناقلات ذات السلسلة ، بسبب السرعات المنخفضة نسبيًا ، على سبيل المثال في مؤسسات بناء الآلات ، تعمل غالبًا بمحرك محرك واحد بطاقة منخفضة نسبيًا (بضعة كيلووات). ومع ذلك ، في نفس المصانع ، توجد تركيبات ناقل أكثر قوة مع وحدات جر سلسلة حيث يتم استخدام العديد من محركات الدفع. يتميز نظام الدفع الكهربائي هذا بعدد من الميزات المميزة.

في محرك ناقل متعدد المحركات ، سيكون لدوارات المحركات عند التوازن نفس السرعة لأنها متصلة ميكانيكيًا من خلال عنصر الجر. في الأوضاع العابرة ، قد تختلف سرعات الدوار قليلاً بسبب التشوهات المرنة لعنصر الجر.

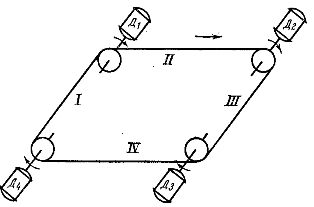

نظرًا لوجود اتصال ميكانيكي بين دوارات آلات ناقل متعدد المحركات ، تنشأ ضغوط إضافية في عنصر الجر ، بسبب الأحمال المختلفة على الفروع. يمكن توضيح طبيعة هذه الضغوط من خلال النظر في مخطط خط الأنابيب الموضح في الشكل. 5. مع نفس الحمل على مقسمات الناقل ، فإن جميع المحركات الأربعة ، إذا كانت خصائصها متشابهة ، سيكون لها نفس السرعة والحمل.

أرز. 5. مخطط ناقل متعدد المحركات.

ستؤدي زيادة الحمل على الفرع الأول إلى حقيقة أنه ، أولاً وقبل كل شيء ، ستنخفض سرعة المحرك D1 ، وستظل سرعة المحركات D2 و D3 و D4 ثابتة. وبالتالي ، سوف يدور المحرك D2 بسرعة أكبر من سرعة المحرك D1 وسيخلق جهدًا إضافيًا في الفروع II ثم I.

سيؤدي الجهد على الفرع II إلى بعض التفريغ للمحرك D1 وزيادة سرعته. ستحدث نفس الصورة في الفرع II حيث سيأخذ المحرك D3 جزءًا من الحمل من الفرع II من الناقل. تدريجيًا ، تتساوى سرعات وأحمال المحركات ، ولكن يتم إنشاء ضغط إضافي في عنصر الجر.

عند اختيار محرك سلسلة متعدد المحركات ، يتم رسم مخطط قوة الجر بنفس طريقة رسم محرك واحد. يجب أن يوفر المحرك الكهربائي أقصى قوة جر ضرورية للتغلب على مقاومة حركة الناقل. في التين. يوضح الشكل 1 ، ب مخططًا لقوى الجر في عنصر الجر للناقل ، والذي بموجبه يمكن تحديد مكان تركيب محطات القيادة.

على سبيل المثال ، إذا قمنا بتعيين شرط أن يكون عدد محطات القيادة ثلاثة وأن جميع المحركات يجب أن توفر نفس قوة الجر ، فيجب تثبيت المحركات في موقع يتميز بالنقطة 0 وعلى مسافة 0 -1 و 0- 2 منه ، على التوالي (الشكل 6 ، أ). أثناء تشغيل الناقل ، في حالة المطابقة الكاملة للخصائص الميكانيكية للمحركات ، كل منها يخلق تقريبًا نفس قوة الجر (Fn - T0) / 3 .

أرز. 6. رسوم بيانية لتوزيع الحمولة في عنصر الجر في ناقل السلسلة.

يقلل استخدام المحركات متعددة المحركات على الناقلات المتسلسلة بشكل كبير من الحمل على عنصر الجر ، ونتيجة لذلك يمكن اختيار المعدات الميكانيكية بسهولة أكبر. يتم تحديد العدد الأمثل لمحطات الدفع على الناقل من خلال مقارنة فنية واقتصادية للخيارات ، والتي تأخذ في الاعتبار كلاً من تكلفة المحرك الكهربائي والمعدات الميكانيكية.

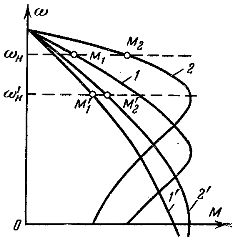

في حالة اختلاف خصائص المحركات قليلاً ، يمكن لكل آلة إنشاء جهد جر يختلف عن المحسوب. في التين. يوضح الشكل 6 أ الخصائص الميكانيكية لثلاثة محركات من نفس القوة ، وبنفس المعلمات ، وفي الشكل. 6 ، ب - خصائص المحركات ذات المعلمات المختلفة. يتم العثور على القوى التي ستنشئها المحركات من خلال بناء خاصية مشتركة 4.

نظرًا لأن دوارات جميع محركات الناقل متصلة ارتباطًا وثيقًا بعنصر الجر ، فإن سرعتها تتوافق مع سرعة السلسلة ، والقوة الإجمالية تساوي (Fa - T0). يمكن الحصول على قوة دفع كل محرك بسهولة عن طريق رسم خط أفقي يتوافق مع السرعة المقدرة وخصائص العبور 1 و 2 و 3 و 4.

في التين. 6 ، أ و ب ، بالإضافة إلى الخصائص الميكانيكية للمحركات ، يتم عرض مخططات قوة الجر. في عنصر الجر ، مع الخصائص المختلفة للمحركات ، يمكن إنشاء توتر إضافي بسبب الاختلاف في قوى الجر التي طورتها محركات الناقل.

عند اختيار محركات محطات قيادة الناقل ، يجب فحص خصائصها ، وإذا أمكن ، يجب تحقيق تطابق كامل.بناءً على هذه الشروط ، يُنصح باستخدام محركات غير متزامنة مع دوار الجرح ، حيث يمكن تحقيق مطابقة الخصائص عن طريق إدخال مقاومات إضافية في الدائرة الدوارة.

في التين. يوضح الشكل 7 الخصائص الميكانيكية لمحرك الناقل الكهربائي ثنائي المحرك. الخصائص 1 و 2 طبيعية ، على التوالي يتم الحصول على الخصائص 1 'و 2' مع مقاومة إضافية مقدمة في الدائرة الدوارة للمحرك. سيكون إجمالي عزم الدوران وقوة الجر التي طورتها المحركات متماثلًا لكل من الخصائص الصلبة 1 و 2 و 1 'و 2'. ومع ذلك ، يتم توزيع الحمل بين المحركات بشكل أفضل مع الخصائص اللينة.

أرز. 7. توزيع الحمولة بين محركات الناقل ذات الصلابة المختلفة لخصائصها.

عند تصميم المعدات الميكانيكية ، يجب أن يؤخذ في الاعتبار أن سرعة الناقل تتناقص مع تليين خصائص المحركات ، ومن أجل الحفاظ على سرعة اسمية ثابتة للناقل ، من الضروري تغيير نسبة التروس لـ علب التروس. من الناحية العملية ، يُنصح بإدخال مقاومة إضافية في الدائرة الدوارة لمحركات الناقل بما لا يزيد عن 30٪ من المقاومة الاسمية للعضو الدوار. في هذه الحالة ، يجب أن تزيد قوة المحرك حوالي 1 / (1-s) مرة. عندما يتم تثبيت محركات غير متزامنة على شكل قفص السنجاب على الناقل ، يجب اختيارها مع زيادة الانزلاق.