ارتداء الملامسات الكهربائية

أثناء التشغيل ، يتم تشغيل وإيقاف تبديل جهات الاتصال بشكل متكرر. هذا يؤدي إلى البلى. يُسمح بارتداء جهات الاتصال بحيث لا يؤدي إلى حدوث خلل في الجهاز حتى نهاية عمر الخدمة.

تآكل التلامس هو تدمير سطح العمل الخاص بالملامسات مع تغيير في شكلها وحجمها ووزنها وتقليل الغمر.

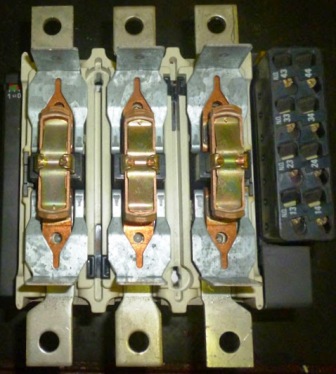

يُطلق على تآكل الملامسات الكهربائية ، الذي يحدث تحت تأثير العوامل الميكانيكية ، التآكل الميكانيكي ... تتعرض ملامسات الفواصل للتآكل الميكانيكي - وهي الأجهزة التي تفتح الدائرة الكهربائية بدون حمل. يتجلى التآكل في شكل تكسير وتسطيح جهات الاتصال النهائية وارتداء الأسطح الملامسة المقطوعة.

لتقليل التآكل الميكانيكي ، يتم تزويد الملامسات المتحركة أو الثابتة بزنبرك يضغط على جهة الاتصال لإيقافها في وضع إيقاف تشغيل الجهاز ، مما يلغي إمكانية حدوث اهتزازات التلامس.في وضع التشغيل ، يتحرك التلامس ، الذي يحتوي على زنبرك ، بعيدًا عن نقطة التوقف ، ويضغط الزنبرك على جهات الاتصال ضد بعضها البعض ، مما يوفر ضغط التلامس.

يحدث التآكل الأكثر كثافة تحت تأثير العوامل الكهربائية ، في ظل وجود حمل تيار. يُطلق على هذا التآكل تآكل كهربائي أو تآكل كهربائي.

المقياس الأكثر شيوعًا لتآكل التلامس الكهربائي هو الحجم أو فقدان الوزن لمواد التلامس.

جهات الاتصال المصممة لتبديل الدوائر الكهربائية تحت الحمل عرضة للتآكل الميكانيكي والكهربائي. بالإضافة إلى ذلك ، تتآكل الملامسات بسبب تكوين أغشية على سطحها من مركبات كيميائية مختلفة من مادة ملامسات البيئة ، وهو ما يسمى التآكل الكيميائي أو التآكل.

عندما يتم تبديل دائرة كهربائية بحمل كهربائي ، يحدث تفريغ كهربائي على نقاط التلامس ، والتي يمكن أن تتحول إلى تيار قوي القوس الكهربائي.

إغلاق عملية التآكل

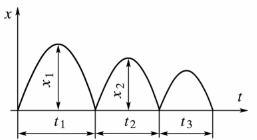

عندما تتلامس جهات الاتصال أثناء إغلاقها ، يتم إرجاع جهة الاتصال الزنبركية مرة أخرى تحت تأثير القوى المرنة. قد يكون هناك العديد من حالات رفض التلامس ، أي لوحظ اهتزاز التلامس مع السعة المخففة. يتناقص اتساع الاهتزازات مع كل تأثير لاحق. يتم تقليل وقت الرفض أيضًا.

اهتزاز جهات الاتصال عند تشغيل الجهاز: x1 ، x2 - سعة الرفض ؛ t1 ، T2 ، T3 - مضيعة للوقت

عندما يتم إخراج جهات الاتصال ، يتم تشكيل قوس قصير ، يذوب نقاط الاتصال ويتبخر المعدن. في هذه الحالة ، يتم إنشاء ضغط متزايد للأبخرة المعدنية في منطقة التلامس و "تعلق" جهة الاتصال في تدفق هذه الأبخرة.يتم زيادة وقت إغلاق الاتصال.

يعتمد تآكل الملامسات الكهربائية عند التبديل على الاكتئاب الأولي في لحظة ملامسة جهات الاتصال ، وصلابة الزنبرك الذي يخلق ضغط التلامس ، وعلى الخصائص الفيزيائية لمواد التلامس.

الدفع الأولي لجهات الاتصال في وقت الاتصال - هذه هي القوة التي تتصدى لرفض جهات الاتصال عند الاصطدام. كلما زادت هذه القوة ، كلما كانت سعة ووقت الرفض أصغر ، كلما كان اهتزاز جهات الاتصال وتآكلها أصغر. مع زيادة صلابة الزنبرك ، يقل رفض التلامس ويقل تآكل التلامس.

كلما زادت نقطة انصهار مادة التلامس ، انخفض تآكل التلامس. كلما زاد التيار في الدائرة المحولة ، زاد تآكل جهات الاتصال.

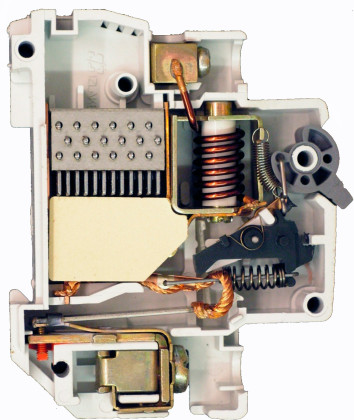

عملية ارتداء مفتوحة

في لحظة فتح جهات الاتصال ، يتم تقليل ضغط التلامس إلى الصفر. في هذه الحالة ، تزداد مقاومة التلامس وتزداد كثافة التيار عند آخر نقطة اتصال. تذوب نقطة التلامس ويتشكل برزخ (جسر) من المعدن المنصهر بين جهات الاتصال المتباعدة ، والتي تنكسر بعد ذلك. قد تحدث شرارة أو قوس بين جهات الاتصال.

تحت تأثير ارتفاع درجة الحرارة أثناء الطرد ، يتبخر جزء من معدن برزخ التلامس ، ويتم إخراج جزء من فجوة التلامس في شكل بقع ، ويتم نقل جزء من جهة اتصال إلى أخرى. تُلاحظ ظواهر التآكل على جهات الاتصال - ظهور الحفر عليها أو التصاق المعدن.يعتمد تآكل جهات الاتصال على نوع وحجم التيار ومدة احتراق القوس ومواد جهات الاتصال.

مع التيار المباشر ، يحدث نقل المادة من جهة اتصال إلى أخرى بشكل مكثف أكثر من التيار المتردد ، لأن اتجاه التيار في الدائرة لا يتغير.

في التيارات المنخفضة ، يحدث تآكل جهات الاتصال بسبب تدمير برزخ التلامس ليس في الوسط ، ولكن بالقرب من أحد الأقطاب الكهربائية. في كثير من الأحيان ، لوحظ انقطاع برزخ التلامس عند القطب الموجب - القطب الموجب.

ويلاحظ انتقال المعدن إلى القطب الكهربائي بعيدًا عن نقطة الانصهار ، وعادة ما يكون القطب السالب. يتجمد المعدن المنقول على القطب السالب في شكل نتوءات حادة تؤدي إلى تفاقم ظروف التلامس وتقليل الفجوة بين جهات الاتصال في الحالة المفتوحة. يتناسب مقدار التآكل مع كمية الكهرباء التي تمر عبر جهات الاتصال أثناء تفريغ الشرارة. كلما زاد التيار ووقت الاحتراق للقوس ، زاد تآكل جهات الاتصال.

في التيارات العالية في الشبكات الكهربائية الصناعية ، يحدث الانحناء غالبًا بين جهات الاتصال المفتوحة. يعتمد تآكل ملامسة القوس الكهربائي على العديد من العوامل. من بينها ، يمكن الانتقام من العوامل التالية: جهد التيار الكهربائي ، ونوع وحجم التيار ، وقوة المجال المغناطيسي ، ومحاثة الدائرة ، والخصائص الفيزيائية لمواد التلامس ، وتردد تبديل الدورة ، وطبيعة اتصال التلامس ، وسرعة فتح التلامس.

يشتعل القوس الكهربائي بين جهات الاتصال عند قيمة جهد معينة.في حالة وجود أجهزة إطفاء القوس التي تسبب حركة القوس ، فإن القوس سوف يختلط من جهات الاتصال عند ظهور فجوة اتصال بين 1 - 2 مم ، والتي لا تتعلق بحجم الجهد. لذلك ، فإن تآكل التلامس مستقل عمليًا عن الجهد. ترد القيم الدنيا للجهد الذي يحدث عنده القوس الكهربائي لعدد من المعادن المستخدمة كجهات اتصال في جدول. 1.

الجدول 1. الحد الأدنى من الجهد والتيار القوسي للمعادن المختارة

معلمات الدائرة مادة التلامس Au Ag Cu Fe Al Mon W Ni الحد الأدنى للتيار ، A 0.38 0.4 0.43 0.45 0.50 0.75 1.1 1.5 الحد الأدنى للجهد ، V 15 12 13 14 14 17 15 14

يزداد تآكل الاتصال مع زيادة تيار الانكسار. هذا الاعتماد قريب من الخطي. في الوقت نفسه ، يؤدي التغيير في التيار إلى تغيير في المجال المغناطيسي الخارجي ، مما يؤثر على طبيعة تآكل التلامس. يكون تآكل التلامس أكثر كثافة في التيار المباشر ، والذي يرتبط بالتأخير في إطفاء القوس. مع التيار المباشر ، تلامس جهات الاتصال بشكل غير متساو.

تحدث حركة القوس في أجهزة إطفاء القوس في مجال مغناطيسي تم إنشاؤه بواسطة سلك يحمل التيار. مع زيادة قوة المجال المغناطيسي ، تزداد سرعة حركة النقاط المرجعية للقوس. في الوقت نفسه ، تسخن جهات الاتصال بدرجة أقل وتذوب ، ويقل التآكل. ومع ذلك ، عندما يحدث برزخ من المعدن المنصهر بين جهات الاتصال المفتوحة ، فإن الزيادة في قوة المجال المغناطيسي تزيد من القوى الديناميكية الكهربية التي تميل إلى إخراج المعدن المنصهر من فجوة التلامس.هذا يؤدي إلى زيادة تآكل العدسات اللاصقة.

يتأثر تآكل التلامس بمحاثة الدائرة حيث إنه مرتبط بالثابت الزمني للدائرة ومعدل تغير التيار. في دارة تيار مستمر ، يمكن أن يقلل الحث المتزايد من التآكل عند إغلاق جهات الاتصال لأن التيار يرتفع بشكل أبطأ ولا يصل إلى قيمته القصوى عندما تنخفض الملامسات.

في دائرة التيار المتردد ، يمكن أن يزيد الحث المتزايد ويقلل من تآكل الدائرة القصيرة. يعتمد ذلك على وقت التخلص من جهات الاتصال. عندما تفتح جهات الاتصال ، يؤثر تحريض الدائرة على التآكل إذا كان يؤثر على التيار ووقت إطفاء القوس.

لوحظ تآكل أكثر كثافة في الملامسات المصنوعة من مواد التلامس النقية (النحاس والفضة) وانخفاض ملحوظ في الملامسات المصنوعة من السبائك ذات المكونات المقاومة للصهر (النحاس - التنجستن ، الفضة - التنجستن).

تتمتع الفضة بمقاومة تآكل عالية نسبيًا عند التيارات حتى 63 أ ، عند تيارات 100 ألف وما فوق ، تقل مقاومة التآكل ، وعند التيارات التي تبلغ 10 كيلو أمبير تصبح واحدة من أقل المواد مقاومة للتآكل.

يزداد تآكل الاتصال مع زيادة تردد التبديل. كلما زاد عدد مرات تشغيل الجهاز ، زادت سخونة جهات الاتصال وتناقصت مقاومتها للتآكل. ستؤدي زيادة سرعة فتح التلامس إلى تقصير وقت الانحناء وتقليل تآكل القوس على جهات الاتصال.

تؤثر معاملات التلامس الكهربائية (خطأ ، محلول ، ضغط) وطبيعة التلامس (نقطة أو تلامس مستوٍ ، تلامس مشوه) على كل من التآكل الميكانيكي والتآكل الكهربائي.على سبيل المثال ، مع زيادة محلول التلامس ، يزداد تآكلها ، مع زيادة إطلاق الطاقة الحرارية في أسطوانة القوس.

يمكن أن تؤدي التلامسات الكهربائية البالية إلى ضعف الاتصال وفقدان اتصالات التلامس. يمكن أن يتسبب هذا في فشل سابق لأوانه لجهاز التبديل. يتأثر تآكل التلامس برفضها تحت تأثير القوى الكهروديناميكية.

شترباكوف إي.