متغيرات أكسيد الزنك لموانع الصواعق

متغيرات أكسيد الزنك عبارة عن منتجات أشباه موصلات ذات خصائص جهد تيار غير خطي متماثل (CVC). هذه المتغيرات هي الأكثر استخدامًا. في حماة زيادة التيار (SPN)، خاصة لحماية المعدات الكهربائية من الصواعق والارتفاعات المفاجئة في التبديل. حول معلمات وخصائص هذا الجهاز - في المقالة المنشورة أدناه.

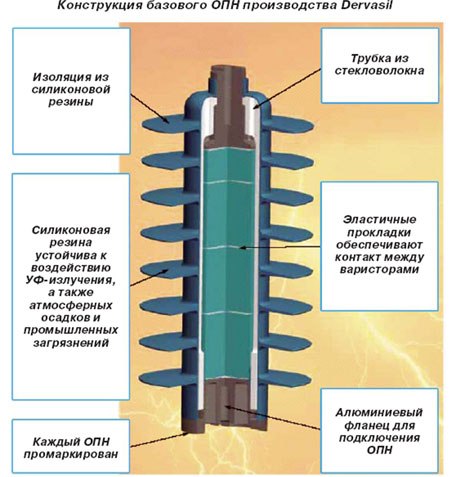

مكثف أكسيد الزنك (OZV) هو عنصر العمل الرئيسي في تصميم مانع الصواعق غير الخطي (SPD) ، وبالتالي ، يتم فرض متطلبات ثبات متزايدة على الخصائص الكهربائية للمكثف تحت عوامل مؤثرة مختلفة.

لذلك يجب أن تكون المتغيرات مقاومة للتقدم في العمر عند تعرضها لجهد التشغيل المستمر ، وتكون قادرة على تبديد الطاقة المنبعثة أثناء مرور نبضات تيار معينة ، وتقييد الجهد إلى قيمة آمنة في حالة الجهد الزائد.

بدأ البحث والتطوير في تطوير المتغيرات للمحددات القائمة على أكسيد الزنك في وقت مبكر من الثمانينيات في قسم أجهزة الحماية في المعهد الكهروتقني لعموم روسيا.

المؤشرات الرئيسية

محدد الاندفاع غير خطي - جهاز كهربائي مصمم لحماية عزل المعدات الكهربائية من الصواعق واندفاعات التبديل.

ميزة هذه الأجهزة أنها لا تحتوي على شرارات. يمكن أن تحد هذه الأجهزة من كل من الصواعق والارتفاعات المفاجئة في التركيبات الكهربائية لأي فئة من فئات الجهد ويمكن الاعتماد عليها للغاية.

مانع الصواعق هو عمود من المتغيرات الفردية المتصلة بالسلسلة، ومعلماته الرئيسية هي في نفس الوقت معلمات المتغيرات غير الخطية للغاية.

متغيرات أكسيد الزنك ، والتي تعد العنصر الرئيسي لموانع الصواعق ، لها متطلبات عالية لاستقرار خاصية الجهد الحالي. نظرًا لحقيقة أن المتغيرات تخضع باستمرار للجهد الكهربائي ، فإنها تتمتع أيضًا بمتطلبات عالية للاستقرار الحراري.

واحدة من أهم المعلمات هي الإجهاد المتبقي، والتي يتم تعريفها على أنها أقصى قيمة للجهد للمحدد (مكثف) عندما تمر نبضات حالية ذات سعة وشكل معينين من خلاله.

من أجل الوضوح ، من المعتاد العمل مع القيم النسبية ، أي مراعاة الفولتية المتبقية بالنسبة للجهد المتبقي عند نبضة تيار معينة (على سبيل المثال ، عند نبضة تيار تبلغ 500 أمبير ، 8/20 ميكرو ثانية).

المعلمة المهمة الأخرى التي تميز قدرة مانع الصواعق على امتصاص طاقة التبديل للاندفاعات دون حدوث أضرار هي الإنتاجيةقدرة المتغيرات على تحمل النبضات الحالية بسعة ومدة معينة (عادة 2000 ميكرو ثانية) بشكل متكرر (عادة 18-20 مرة) دون كسر وتغيير خصائصها.

الإنتاجية هي القيمة القصوى المحددة من الشركة المصنعة لنبضة تيار مستطيلة تبلغ 2000 ميكرو ثانية (تيار إنتاجي). يجب أن يتحمل الصواعق 18 تأثيرًا من هذا القبيل مع التسلسل المقبول لتطبيقها دون فقدان الأداء. تنقسم مانعات الصواعق إلى فئات وفقًا لقدرتها. تتوافق طاقة النبض المحددة مع كل فئة.

أخيرًا ، هناك سمة مهمة لمتغيرات أكسيد الزنك الحديثة الاستقرار في ظل التعرض لفترات طويلة للجهد المتناوب.

أثناء اختبارات التقادم المتسارع ، يجب أن يكون للمتغيرات اعتمادًا متناقصًا على فقد الطاقة في المتغيرات (P) على وقت التعرض (t) للجهد المتناوب عند درجة حرارة مرتفعة. تسمح هذه المتغيرات "غير المتقادمة" بعمر خدمة أطول في ظل نفس الظروف مقارنة بالمحددات التي تستخدم متغيرات "الشيخوخة".

تصنيع مكبرات الصوت

المتغيرات لها خاصية جهد تيار غير خطي بسبب الخصائص شبه الموصلة للمادة التي تتكون منها. يتم تحديد هذه الخصائص من خلال ميزات البنية المجهرية للمكثف والتركيب الكيميائي لمواده.

حتى التغيير البسيط في نسبة العناصر التي تتكون منها مادة المكثف ، أو إضافة كمية صغيرة من الشوائب الجديدة ، يمكن أن يؤدي إلى تغيير كبير في خصائص الجهد الحالي والمعلمات الكهربائية الأخرى.

تتأثر أيضًا البنية المجهرية والخصائص الكهربائية للمتغيرات بالتغيرات في عملية تصنيع المكثف. من أجل الحصول على متغيرات عالية الجودة ، فإن استقرار جميع مؤشرات العملية التكنولوجية لإنتاجها مهم للغاية.

يتم تصنيع متغيرات أكسيد الزنك باستخدام تقنية السيراميك. ومع ذلك ، هناك عدد من الخصائص التي ترجع إلى حقيقة أنه في سيراميك أشباه الموصلات ، لا يتم تحديد الخصائص الكهربائية من خلال المكون الرئيسي للبنية المجهرية (البلورات) ، ولكن من خلال الحدود بين البلورات. لذلك ، في إنتاج أشباه الموصلات غير الخطية باستخدام تكنولوجيا السيراميك ، تم تحديد مهمتين رئيسيتين.

أولاً ، من الضروري ضمان بنية كثيفة للمواد المخبوزة بأقل مسامية. ثانيًا ، من الضروري إنشاء طبقة حاجز بين الخلايا الحبيبية.

الطبقة الحاجزة هي اتصال بين بلوريتين متجاورتين تحتوي أسطحهما على حالات إلكترونية موضعية تم إنشاؤها بواسطة المنشطات والامتصاص. لذلك ، يجب أن تلبي تقنية المكثف عددًا من المتطلبات المحددة للنقاء ، وتشتت المواد المصدر ونظام خلط المسحوق. المساحيق التي تحتوي على مادة أساسية لا تقل عن 99.0 - 99.8٪ تستخدم كمواد أولية.

تتكون الشحنة (خليط من مواد البدء) أساسًا من أكسيد الزنك مع إضافة أكاسيد معدنية مختلفة. يتم تجانس وخلط المواد المشحونة بالماء المقطر في مصانع التفتيت والبراميل الكروية.

عند تركيز الانزلاق المحدد ، يتم التحكم في لزوجته بواسطة مقياس اللزوجة.يتم تجفيف وتحبيب الملاط في مجفف بالرش ، في وضع التشغيل الأمثل ، حيث يتم الحصول على حبيبات مسحوق الضغط في حدود 50-150 ميكرون. في هذه المرحلة ، يتم التحكم في حجم الحبيبات ومحتوى الرطوبة وقابلية تدفق المسحوق. يتم ضغط المتغيرات باستخدام مكبس هيدروليكي.

يجب أن تفي المطابع بمتطلبات معينة للكثافة والأبعاد والتوازي المستوي. تخضع القطع المضغوطة لإطلاق أولي لإزالة المادة الرابطة وإطلاق نهائي يتم خلاله تشكيل حواجز محتملة ومرحلة وسيطة.

يتم الحرق في أفران الغرفة. بعد إطلاق النار النهائي ، يتم طحن الأجزاء ، ويتم تطبيق المعدن على السطح النهائي ، ويتم وضع طلاء خاص على السطح الجانبي.