اتصال كهربائي مثالي ، وتأثير خصائص المواد ، والضغط والأبعاد على مقاومة التلامس

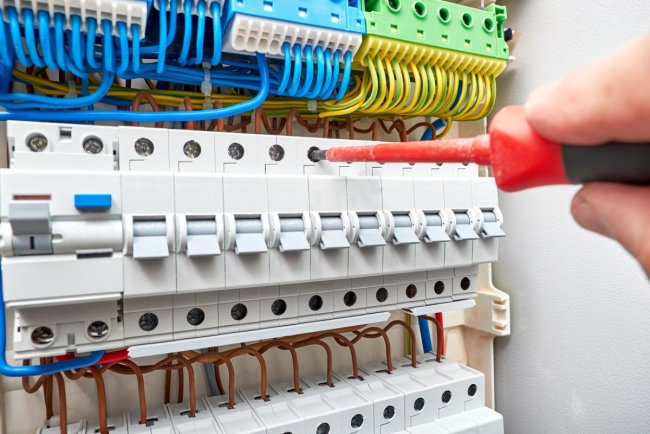

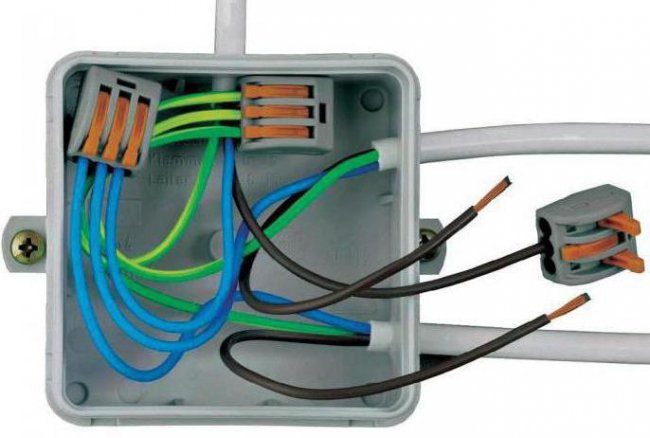

يتم إجراء الاتصالات الثابتة في معظم الحالات عن طريق التوصيل الميكانيكي للأسلاك ، ويمكن إجراء الاتصال إما عن طريق التوصيل المباشر للأسلاك (على سبيل المثال ، الحافلات في المحطات الفرعية الكهربائية) أو عن طريق الأجهزة الوسيطة - المشابك والمحطات الطرفية.

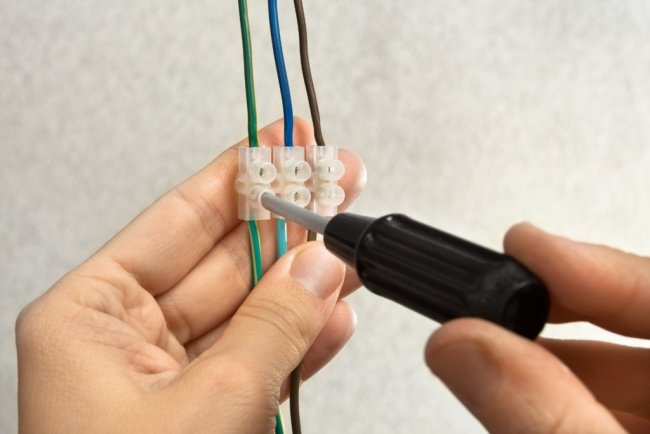

تسمى جهات الاتصال المشكلة ميكانيكيًا تشديدويمكن تجميعها أو تفكيكها دون الإخلال بأجزائها الفردية. بالإضافة إلى ملامسات التثبيت ، هناك جهات اتصال ثابتة يتم الحصول عليها عن طريق لحام الأسلاك المتصلة أو لحامها. نحن ندعو مثل هذه الاتصالات جميع المعادن، حيث ليس لديهم حدود مادية تحدد السلكين.

تحدد موثوقية جهات الاتصال قيد التشغيل ، واستقرار المقاومة ، وغياب السخونة الزائدة والاضطرابات الأخرى التشغيل العادي للتركيب بأكمله أو الخط الذي توجد به جهات اتصال.

يجب أن يفي ما يسمى بجهة الاتصال المثالية بمتطلبين رئيسيين:

- يجب أن تكون مقاومة التلامس مساوية أو أقل من مقاومة الموصل في مقطع من نفس الطول ؛

- يجب أن يكون التسخين الملامس للتيار المقنن مساويًا أو أقل من تسخين سلك المقطع العرضي المقابل.

في عام 1913 ، طور هاريس أربعة قوانين تحكم التوصيلات الكهربائية (Harris F.، Resistance of Electrical Contacts):

1. عند تساوي جميع الشروط الأخرى ، يزداد انخفاض الجهد في جهة الاتصال بالتناسب المباشر مع التيار. بمعنى آخر ، يعمل الاتصال بين مادتين كمقاومة.

2. إذا لم يكن لحالة الأسطح في التلامس أي تأثير ، فإن انخفاض الجهد عبر التلامس يختلف عكسيًا مع الضغط.

3. تعتمد مقاومة التلامس بين المواد المختلفة على مقاومتها المحددة. تتميز المواد ذات المقاومة المنخفضة أيضًا بمقاومة تلامس منخفضة.

4. لا تعتمد مقاومة جهات الاتصال على حجم منطقتها ، ولكنها تعتمد فقط على الضغط الكلي في جهة الاتصال.

يتم تحديد حجم سطح التلامس من خلال العوامل التالية: ظروف نقل الحرارة للجهات الاتصال ومقاومة التآكل ، حيث يمكن تدمير التلامس مع سطح صغير من خلال تغلغل العوامل المسببة للتآكل من الغلاف الجوي بسهولة أكبر من ملامسة كبيرة سطح الاتصال.

لذلك ، عند تصميم ملامسات التثبيت ، من الضروري معرفة معايير الضغط والكثافة الحالية وحجم سطح التلامس ، والتي تضمن الامتثال لمتطلبات الاتصال المثالي والتي يمكن أن تكون مختلفة اعتمادًا على المادة ومعالجة السطح والتلامس تصميم.

تتأثر مقاومة التلامس بخصائص المواد التالية:

1.المقاومة الكهربائية النوعية للمادة.

كلما زادت مقاومة التلامس ، زادت المقاومة المحددة لمادة التلامس.

2. صلابة أو قوة ضغط المواد. تتشوه المادة اللينة بسهولة أكبر وتنشئ نقاط اتصال بسرعة أكبر ، وبالتالي توفر مقاومة كهربائية أقل عند الضغط المنخفض. وبهذا المعنى ، من المفيد تغطية المعادن الصلبة بمعادن أكثر ليونة: القصدير للنحاس والنحاس الأصفر والقصدير أو الكادميوم للحديد.

3. معاملات التمدد الحراري من الضروري أيضًا أن يؤخذ في الاعتبار ، نظرًا لاختلافها بين مادة جهات الاتصال ، وعلى سبيل المثال ، البراغي ، يمكن أن تحدث ضغوط متزايدة ، مما يتسبب في تشوه البلاستيك للجزء الأضعف من جهة الاتصال وتدميرها مع انخفاض درجة الحرارة .

يتم تحديد مقدار مقاومة التلامس بعدد وحجم نقاط التلامس ويعتمد (بدرجات متفاوتة) على مادة جهات الاتصال وضغط التلامس ومعالجة أسطح التلامس وحجم أسطح التلامس.

في دوائر قصيرة يمكن أن ترتفع درجة الحرارة في جهات الاتصال بدرجة كبيرة لدرجة أنه بسبب المعامل غير المنتظم للتمدد الحراري لمادة البراغي والتلامس ، يمكن أن تحدث الضغوط فوق الحد المرن للمادة.

سيؤدي ذلك إلى ارتخاء وفقدان ضيق التلامس. لذلك ، عند الحساب ، من الضروري التحقق من الضغوط الميكانيكية الإضافية في جهة الاتصال الناتجة عن التيارات ذات الدائرة القصيرة.

يبدأ النحاس في التأكسد في الهواء عند درجة حرارة الغرفة (20-30 درجة مئوية).لا يمثل فيلم الأكسيد الناتج ، نظرًا لسمكه الصغير ، عقبة خاصة أمام تكوين جهة اتصال ، حيث يتم إتلافه عند ضغط جهات الاتصال.

على سبيل المثال ، تُظهر جهات الاتصال التي تتعرض للهواء لمدة شهر قبل التجميع مقاومة أكثر بنسبة 10٪ فقط من الملامسات المصنوعة حديثًا. تبدأ الأكسدة القوية للنحاس عند درجات حرارة أعلى من 70 درجة. الاتصالات ، التي تم الاحتفاظ بها لمدة ساعة واحدة عند 100 درجة ، زادت من مقاومتها 50 مرة.

تؤدي الزيادة في درجة الحرارة إلى تسريع أكسدة وتآكل جهات الاتصال بشكل كبير بسبب حقيقة أن انتشار الغازات في التلامس يتسارع ويزداد تفاعل المواد المسببة للتآكل. يعزز التناوب بين التدفئة والتبريد تغلغل الغازات عند التلامس.

وقد ثبت أيضًا أنه أثناء التسخين المطول للوصلات بالتيار ، لوحظ تغير دوري في درجة الحرارة والمقاومة. وتفسر هذه الظاهرة من خلال العمليات المتتالية:

- أكسدة النحاس إلى CuO وزيادة المقاومة ودرجة الحرارة ؛

- مع نقص الهواء ، والانتقال من CuO إلى Cu2O وتقليل المقاومة ودرجة الحرارة (Cu2O يوصل أفضل من CuO) ؛

- زيادة وصول الهواء ، تكوين جديد لـ CuO ، زيادة المقاومة ودرجة الحرارة ، إلخ.

بسبب السماكة التدريجية لطبقة الأكسيد ، لوحظت زيادة في مقاومة التلامس في النهاية.

إن وجود ثاني أكسيد الكبريت وكبريتيد الهيدروجين والأمونيا والكلور والأبخرة الحمضية في الغلاف الجوي له تأثير أقوى بكثير على التلامس مع النحاس.

في الهواء ، يتم تغطية الألومنيوم بسرعة بطبقة أكسيد رفيعة عالية المقاومة. إن استخدام ملامسات الألمنيوم دون إزالة فيلم الأكسيد يعطي مقاومة تلامس عالية.

لا يمكن إزالة الفيلم في درجات الحرارة العادية إلا ميكانيكيًا ، ويجب إجراء تنظيف سطح التلامس تحت طبقة من الفازلين لمنع الهواء من الوصول إلى السطح النظيف. تعطي ملامسات الألمنيوم المعالجة بهذه الطريقة مقاومة تلامس منخفضة.

لتحسين التلامس والحماية من التآكل ، عادةً ما يتم تنظيف الأسطح الملامسة بالهلام البترولي للألمنيوم والقصدير للنحاس.

عند تصميم المشابك لتوصيل أسلاك الألمنيوم ، من الضروري مراعاة خاصية "تقلص" الألمنيوم بمرور الوقت ، مما يؤدي إلى ضعف الاتصال. مع الأخذ في الاعتبار خاصية أسلاك الألمنيوم هذه ، من الممكن استخدام أطراف خاصة مع زنبرك ، حيث يتم الحفاظ على ضغط الاتصال الضروري في جميع الأوقات.

ضغط التلامس هو العامل الأكثر أهمية الذي يؤثر على مقاومة التلامس. من الناحية العملية ، تعتمد مقاومة التلامس بشكل أساسي على ضغط التلامس وبدرجة أقل على معالجة أو حجم سطح التلامس.

تؤدي زيادة ضغط التلامس إلى:

- تقليل مقاومة التلامس:

- تقليل الخسارة

- الترابط الوثيق لأسطح التلامس ، مما يقلل من أكسدة جهات الاتصال وبالتالي يجعل الاتصال أكثر استقرارًا.

في الممارسة العملية ، عادة ما يتم استخدام ضغط التلامس الطبيعي ، حيث يتحقق استقرار مقاومة التلامس. تختلف قيم ضغط التلامس المثلى هذه باختلاف المعادن والحالات المختلفة لأسطح التلامس.

تلعب كثافة التلامس على السطح بأكمله دورًا مهمًا ، حيث يجب الحفاظ على معايير الضغط المحددة بغض النظر عن حجم سطح التلامس.

يجب أن تضمن معالجة الأسطح الملامسة إزالة الأغشية الغريبة وإعطاء أقصى نقاط تلامس عند تلامس الأسطح.

إن تغطية الأسطح الملامسة بمعدن أكثر نعومة ، مثل نحاس الصفيح أو ملامسات الحديد ، يجعل من السهل تحقيق تلامس جيد عند الضغوط المنخفضة.

بالنسبة لملامسات الألمنيوم ، فإن أفضل علاج هو صنفرة السطح الملامس بورق الصنفرة تحت هلام البترول. يعد الفازلين ضروريًا لأن الألومنيوم الموجود في الهواء يتم تغطيته بسرعة كبيرة بفيلم أكسيد ، ويمنع الفازلين الهواء من الوصول إلى سطح التلامس المحمي.

يعتقد عدد من المؤلفين أن مقاومة التلامس تعتمد فقط على الضغط الكلي في التلامس ولا تعتمد على حجم سطح التلامس.

يمكن تخيل ذلك ، على سبيل المثال ، مع انخفاض في سطح التلامس ، يتم تعويض الزيادة في مقاومة التلامس بسبب انخفاض عدد نقاط الاتصال عن طريق انخفاض المقاومة بسبب تسطيحها بسبب زيادة في المحدد. ضغط الاتصال.

لا يمكن أن يحدث مثل هذا التعويض المتبادل لعمليتين موجهتين بشكل معاكس إلا في حالات استثنائية. تظهر العديد من التجارب أنه مع انخفاض طول التلامس وعند ضغط إجمالي ثابت ، تزداد مقاومة التلامس.

مع طول التلامس النصف ، يتم تحقيق استقرار المقاومة عند ضغوط أعلى.

يتم تسهيل تقليل تسخين التلامس عند كثافة تيار معينة من خلال الخصائص التالية لمادة التلامس: مقاومة كهربائية منخفضة ، وسعة حرارية عالية ، وموصلية حرارية ، فضلاً عن قدرة عالية على إشعاع الحرارة على السطح الخارجي للتلامس.

يكون تآكل التلامس المصنوع من معادن مختلفة أكثر شدة من تآكل الملامسات المصنوعة من نفس المعادن ، وفي هذه الحالة يتم تكوين ازدواج كبير كهروكيميائي (معدن أ - فيلم رطب - معدن ب) ، وهي خلية جلفانية. هنا ، كما في حالة التآكل الدقيق ، سيتم تدمير أحد الأقطاب الكهربائية ، أي جزء التلامس الذي يتكون من معدن أقل نبلاً (الأنود).

في الممارسة العملية ، قد تكون هناك حالات توصيل أسلاك تتكون من معادن مختلفة ، على سبيل المثال ، النحاس مع الألومنيوم. مثل هذا التلامس ، بدون حماية خاصة ، يمكن أن يؤدي إلى تآكل المعادن الأقل قيمة ، مثل الألومنيوم. في الواقع ، الألمنيوم الذي يتلامس مع النحاس مادة تآكل عالية ، لذلك لا يُسمح بالربط المباشر بين النحاس والألمنيوم.