السخانات الكهربائية الأنبوبية - عناصر التسخين: الجهاز ، الاختيار ، التشغيل ، توصيل عناصر التسخين

كل سخان مقاومة كهربائي هو مقاومة عالية المقاومة (عنصر تسخين) مزود بأجهزة مساعدة لتزويد التيار ، والعزل الكهربائي ، والحماية من التلف الميكانيكي والتثبيت.

كل سخان مقاومة كهربائي هو مقاومة عالية المقاومة (عنصر تسخين) مزود بأجهزة مساعدة لتزويد التيار ، والعزل الكهربائي ، والحماية من التلف الميكانيكي والتثبيت.

السخانات الكهربائية الأنبوبية (عناصر التسخين) هي أكثر الأجهزة الكهروحرارية شيوعًا لتركيبات التدفئة ذات درجات الحرارة المنخفضة والمتوسطة. إنها محمية تمامًا من التأثيرات الخارجية ، بما في ذلك الوصول إلى الهواء.

جهاز به عنصر تسخين

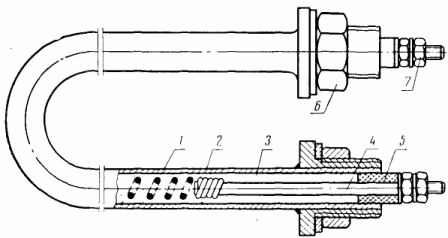

عادة ، يتكون عنصر التسخين من أنبوب معدني رفيع الجدران (0.8 - 1.2 مم) (غمد) يتم فيه وضع لولب من الأسلاك عالية المقاومة. يتم توصيل أطراف الملف بقضيب اتصال ، تُستخدم الأسلاك الخارجية لتوصيل السخان بمصدر الطاقة.قد تكون مادة الأنبوب من الصلب الكربوني إذا كانت درجة حرارة سطح عنصر التسخين أثناء التشغيل لا تتجاوز 450 جم. C والفولاذ المقاوم للصدأ في درجات حرارة أعلى أو عندما يعمل عنصر التسخين في البيئات المسببة للتآكل.

عادة ، يتكون عنصر التسخين من أنبوب معدني رفيع الجدران (0.8 - 1.2 مم) (غمد) يتم فيه وضع لولب من الأسلاك عالية المقاومة. يتم توصيل أطراف الملف بقضيب اتصال ، تُستخدم الأسلاك الخارجية لتوصيل السخان بمصدر الطاقة.قد تكون مادة الأنبوب من الصلب الكربوني إذا كانت درجة حرارة سطح عنصر التسخين أثناء التشغيل لا تتجاوز 450 جم. C والفولاذ المقاوم للصدأ في درجات حرارة أعلى أو عندما يعمل عنصر التسخين في البيئات المسببة للتآكل.

جهاز به عنصر تسخين. سخان كهربائي أنبوبي (TEN) بتصميم محكم: 1 - حلزوني نيتشروم ، 2 - أنبوب ، 3 - حشو ، 4 - دبوس رصاص ، 5 - جلبة مانعة للتسرب ، 6 - صمولة تثبيت ، 7 - أطراف.

اللولب معزول عن الأنبوب مع حشو بخصائص عزل كهربائي عالية وموصلية حرارية جيدة. في أغلب الأحيان ، يتم استخدام البيريكلاز (خليط بلوري من المغنيسيوم) كحشو. بعد ملء الحشوة ، يتم ضغط أنابيب عنصر التسخين. تحت الضغط العالي ، يتحول البيريكلاز إلى كتلة متراصة ، والتي تثبت بشكل موثوق اللولب على طول محور أنبوب عنصر التسخين. يمكن ثني عنصر التسخين المضغوط لإعطاء الشكل المطلوب. يتم عزل قضبان التلامس الخاصة بعنصر التسخين عن الأنبوب بعازل ، ويتم إغلاق الأطراف بورنيش السيليكون المقاوم للرطوبة.

مزايا وعيوب عناصر التسخين

تتميز عناصر التسخين بالمرونة والموثوقية وسلامة الخدمة. يمكن استخدامها عند ملامستها للوسائط الغازية والسائلة. لا تخاف عناصر التسخين من الاهتزازات والصدمات ، لكنها ليست مقاومة للانفجار أيضًا. يمكن أن تصل درجة حرارة التشغيل لعناصر التسخين إلى 800 جرام. C ، والتي ترضي استخدامها ليس فقط في منشآت التسخين الموصلة والحمل الحراري ، ولكن أيضًا كمصدر للانبعاثات في منشآت التدفئة المشعة (بالأشعة تحت الحمراء).نظرًا لإغلاق اللوالب ، تصل مدة خدمة عناصر التسخين إلى 10 آلاف ساعة.

يتم تصنيع عناصر التسخين في مجموعة متنوعة من التصميمات ، مما يسمح بدمجها في مجموعة متنوعة من التركيبات التي تتراوح من الأفران الصناعية إلى السخانات الكهربائية المنزلية. بالإضافة إلى التصميم المعتاد ، يتم إنتاج عناصر تسخين أحادية الطرف بخرطوشة يبلغ قطرها من 6.5 إلى 20 مم ، والتي تتميز بقوة سطحية عالية محددة ، بالإضافة إلى عناصر تسخين مسطحة بسطح مطور لنقل الحرارة.

تشمل عيوب عناصر التسخين الاستهلاك العالي للمعادن والسعر بسبب استخدام مواد باهظة الثمن (نيتشروم ، الفولاذ المقاوم للصدأ) ، وليس عمر خدمة مرتفع للغاية ، واستحالة الإصلاح في حرق دوامة.

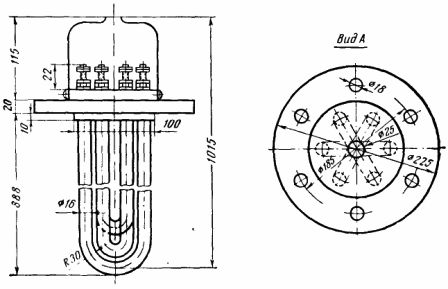

سخان كهربائي أنبوبي ثلاثي العناصر NV-5.4 / 9.0

كيفية اختيار عنصر التسخين

يتم إنتاج TENs بقوة 15 واط إلى 15 كيلو واط في وحدة بطول 250 إلى 6300 ملم ، وقطر خارجي من 7 إلى 19 ملم وبجهد اسمي من 12 إلى 380 فولت في تصميم واحد أو ثلاثة عناصر.

عند اختيار عناصر التسخين ، من الضروري مراعاة: الغرض من عنصر التسخين ، طاقته ، جهد الإمداد ، ظروف التشغيل (بيئة ساخنة ، طبيعة التسخين ، ظروف التبادل الحراري ، درجة الحرارة المطلوبة).

تعتمد القوة التي يمكن إزالتها من سطح الوحدة لأنبوب عنصر التسخين (حمولة محددة) على ظروف التشغيل ، ومواد الأنبوب ومواد التعبئة.

يتم اختيار عناصر التسخين من الطاقة المحسوبة المطلوبة لتسخين الوسط: الحساب = (Kz x Ppol) / الكفاءة ، حيث Kz - عامل الأمان (1.1 - 1.3) ، الكفاءة - الكفاءة ، مع مراعاة فقد الطاقة.

من الكتالوج ، تم العثور على عنصر تسخين يلبي شروط التشغيل للجهد والطاقة. درجة حرارة السكن والبيئة الساخنة ، وكذلك الشكل ، وإمكانية وضع عنصر التسخين في مساحة العمل. ثم يتم تحديد عدد عناصر التسخين اعتمادًا على Pcalc وقوة الوحدة لعناصر التسخين.

العمل مع عناصر التسخين

الأسباب الرئيسية لفشل عناصر التسخين خلال العمل - انتهاك ختم المحطات ، وتلف التآكل في السكن ، وكسر اللولب بسبب ارتفاع درجة الحرارة. هذه الأسباب ناتجة عن الضغط المفرط على قضبان التلامس عند توصيل الأسلاك بعناصر التسخين ، وتشكيل طبقة مقياس على سطح أنبوب عنصر التسخين.

يمكن زيادة موثوقية تشغيل السخانات الكهربائية الأنبوبية باتباع التوصيات التالية:

1) عند توصيل الأسلاك بعناصر التسخين ، لا تستخدم القوة المفرطة مع صواميل قضيب التلامس ، مما يؤدي إلى اضطراب ضيق أطراف خرج عنصر التسخين.

2) من الضروري إيقاف تشغيل عناصر التسخين بدون ماء.

3) من الضروري تنظيف القشور من سطح عناصر التسخين مرة واحدة كل 2-3 أشهر ، وتجنب الترسبات على عناصر التسخين التي يزيد سمكها عن 2 مم.