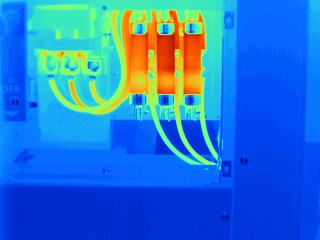

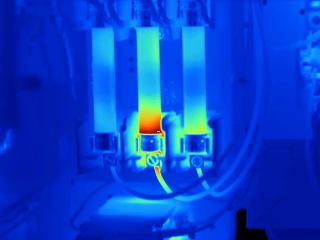

الكشف عن العيوب في التوصيلات التلامسية للمفاتيح الكهربائية والخطوط العلوية

كما تعلم ، اعتمادًا على التصميم والغرض وطريقة توصيل المواد ومجال التطبيق وعوامل أخرى ، توجد مفاصل تلامس مع مسامير ملحومة وملحومة وملحومة ومضغوطة (مضغوطة وملتوية). يمكن أن تشير أسلاك المباعد البعيدة أيضًا إلى اتصالات جهات الاتصال.

عيوب الوصلات الملحومة

أثناء العمل في مفاصل التلامس التي يتم إجراؤها عن طريق اللحام ، يمكن أن تكون أسباب العيوب: الانحرافات عن المعلمات المحددة ، والتخفيضات ، والفقاعات ، والكهوف ، ونقص الاختراق ، والترهل ، والشقوق ، وإدراج الخبث والغاز (التجاويف) ، والحفر غير المغلقة ، وحرق الأسلاك الأساسية ، وتباعد الأسلاك المتصلة ، والاختيار الخاطئ للأطراف ، ونقص الطلاءات الواقية على التوصيلات ، وما إلى ذلك.

لا تضمن تقنية اللحام الحراري التشغيل الموثوق به للموصلات الملحومة للأسلاك ذات المقطع العرضي الكبير (240 مم 2 وأكثر).ويرجع ذلك إلى حقيقة أنه بسبب عدم كفاية التسخين أثناء لحام الأسلاك المراد توصيلها والتقارب غير المتكافئ لأطرافها ، يتم حرق الطبقات الخارجية ونقص الاختراق وتقلص الفراغات والخبث في موقع اللحام. نتيجة لذلك ، تقل القوة الميكانيكية للوصلة الملحومة ، مما يؤدي ، عند الأحمال الميكانيكية الأقل من المحسوبة ، إلى كسر (احتراق) السلك في حلقة المرساة.

أدت عيوب اللحام في حلقات دعم المرساة إلى إغلاق طارئ للخطوط الهوائية قصيرة العمر. إذا انكسرت الأسلاك الفردية في الوصلة الملحومة ، فإن هذا يؤدي إلى زيادة مقاومة التلامس ودرجة حرارتها. سيعتمد معدل تطور العيوب في هذه الحالة بشكل كبير على عدد من العوامل: قيمة تيار الحمل ، جهد السلك ، تأثير الرياح والاهتزاز ، إلخ. وبناء على التجارب التي أجريت تبين أن:

-

قد لا يتم الكشف عن تقليل المقطع العرضي النشط للموصل بنسبة 20-25 ٪ بسبب كسر الموصلات الفردية أثناء التحكم في الأشعة تحت الحمراء من طائرة هليكوبتر ، وهو ما يرتبط بالانبعاثية المنخفضة للموصل ، ومسافة عازل الحرارة من المسار على ارتفاع 50-80 مترًا ، وتأثير الرياح والإشعاع الشمسي وعوامل أخرى ؛

-

عند رفض وصلات التلامس المعيبة التي يتم إجراؤها عن طريق اللحام ، باستخدام جهاز تصوير حراري أو بيرومتر ، يجب أن يؤخذ في الاعتبار أن معدل تطور العيوب في هذه المفاصل أعلى بكثير مما هو عليه في مفاصل التلامس المثبتة بالضغط ؛

-

يجب تصنيف عيوب وصلات التلامس الناتجة عن اللحام عند درجة حرارة زائدة تبلغ حوالي 5 درجات مئوية ، والتي تم اكتشافها بواسطة كاميرا التصوير الحراري أثناء التفتيش بواسطة مروحية خط علوي ، على أنها خطيرة ؛

-

الجلب الفولاذية التي لم يتم إزالتها من الجزء الملحوم من الأسلاك قد تعطي انطباعًا خاطئًا عن ممكن تدفئة، بسبب الانبعاثية العالية للسطح الساخن.

عيوب اتصالات الاتصال المضغوطة

في وصلات التلامس التي تم إجراؤها عن طريق العقص ، هناك اختيار غير صحيح للعروات أو الجلب ، وإدخال غير كامل من القلب في العروة ، وعدم كفاية الضغط ، وإزاحة قلب الصلب في موصل السلك ، وما إلى ذلك ، كما تعلم ، إحدى طرق إدارة الموصلات المجعد تم قياس مقاومتها للتيار المستمر.

معيار الحد الأدنى لاتصال الاتصال هو مقاومة القسم المكافئ للموصل بأكمله. يعتبر الموصل المقولب مفيدًا إذا كانت مقاومته لا تزيد عن 1.2 مرة من الطول المكافئ للسلك بأكمله.

معيار الحد الأدنى لاتصال الاتصال هو مقاومة القسم المكافئ للموصل بأكمله. يعتبر الموصل المقولب مفيدًا إذا كانت مقاومته لا تزيد عن 1.2 مرة من الطول المكافئ للسلك بأكمله.

عندما يتم الضغط على القابض ، تنخفض مقاومته بشكل حاد ، ولكن مع زيادة الضغط فإنه يستقر ويتغير بشكل ضئيل. تعتبر مقاومة الموصل حساسة جدًا لحالة سطح التلامس للأسلاك المجعدة. يؤدي ظهور أكسيد الألومنيوم على أسطح التلامس إلى زيادة حادة في مقاومة التلامس للموصل وزيادة في توليد الحرارة.

تشير التغييرات الطفيفة في مقاومة التلامس لمفصل التلامس أثناء عملية الضغط ، وكذلك إطلاق الحرارة المنخفضة المرتبطة بها ، إلى عدم الكفاءة غير الكافية في اكتشاف العيوب الموجودة فيها فور التجميع بمساعدة أجهزة الأشعة تحت الحمراء.

أثناء تشغيل مفاصل التلامس المضغوطة ، سيساهم وجود عيوب فيها في تكوين أكثر كثافة لأغشية الأكسيد مع زيادة المقاومة العابرة وحدوث ارتفاع في درجة الحرارة الموضعية. لذلك ، يمكن افتراض أن التحكم بالأشعة تحت الحمراء في اتصالات التلامس المجعد الجديدة لا يسمح باكتشاف عيوب التجعيد ويجب إجراؤه للموصلات التي كانت قيد التشغيل لفترة معينة (سنة واحدة أو أكثر).

الخصائص الرئيسية للموصلات المقولبة هي درجة التجعيد والقوة الميكانيكية. مع زيادة القوة الميكانيكية للموصل ، تقل مقاومة التلامس. يتوافق الحد الأقصى للقوة الميكانيكية للموصل مع الحد الأدنى من المقاومة الكهربائية لجهة الاتصال.

عيوب وصلات الاتصال المسدودة

غالبًا ما تحتوي موصلات التلامس المصنوعة من البراغي على عيوب بسبب نقص الغسالات عند توصيل سلك نحاسي بطرف مسطح مصنوع من النحاس أو سبائك الألومنيوم ، وعدم وجود نوابض Belleville ، بسبب التوصيل المباشر لطرف الألمنيوم بالمطاريف النحاسية للمعدات الداخلية ذات البيئة العدوانية أو الرطبة ، نتيجة لعزم الدوران غير الكافي لشد البراغي ، إلخ.

لا تتمتع مفاصل التلامس المثبتة في قضبان الألمنيوم للتيارات العالية (3000 أمبير وأكثر) باستقرار كافي في التشغيل.إذا كانت وصلات التلامس للتيارات حتى 1500 أمبير تتطلب إحكام ربط البراغي كل 1-2 سنوات ، فإن الوصلات المماثلة للتيارات التي تبلغ 3000 ألف وأكثر تحتاج إلى إصلاح سنوي ، مع التنظيف اللازم لأسطح التلامس. ترجع الحاجة إلى مثل هذه العملية إلى حقيقة أنه في خطوط الأنابيب للتيارات الكبيرة (حافلات محطات توليد الطاقة ، وما إلى ذلك) المصنوعة من الألومنيوم ، تكون عملية تكوين أفلام أكسيد على سطح وصلات التلامس أكثر كثافة.

يتم تسهيل عملية تكوين أغشية الأكسيد على سطح وصلات التلامس المثبتة بمسامير من خلال معاملات درجات الحرارة المختلفة للتمدد الخطي للبراغي الفولاذية وسكة الألمنيوم. عندما يمر تيار دائرة قصر أو تيار متناوب عبر قضيب التوصيل ، تحدث اهتزازات ، خاصة عندما يكون قضيب التوصيل طويلًا ، ويحدث تشوه (ضغط) لسطح التلامس لقضيب الألومنيوم. في هذه الحالة ، تضعف القوة التي تسحب سطحي التلامس للحافلة معًا وتتبخر طبقة التشحيم بينهما. نتيجة لتشكيل أفلام أكسيد ، منطقة التلامس من جهات الاتصال ، أي عدد وحجم مناطق التلامس (النقاط) التي يمر من خلالها التيار ، وفي نفس الوقت تزداد كثافة التيار فيها. يمكن أن تصل إلى آلاف الأمبيرات لكل سنتيمتر مربع ، مما يؤدي إلى زيادة تسخين هذه النقاط بشكل كبير.

تصل درجة حرارة النقطة الأخيرة إلى نقطة انصهار مواد التلامس وقطرة من المعدن السائل بين أسطح التلامس. تتزايد درجة حرارة القطرات ، وتصل إلى الغليان ، وتتأين المساحة حول تقاطع التلامس ، ويمكن أن تتشكل دائرة قصيرة متعددة الأطوار في مصنع المفاعل.تحت تأثير القوى المغناطيسية ، يمكن أن يتحرك القوس إطارات RU مع كل العواقب الناتجة.

تُظهر الخبرة التشغيلية أنه ، إلى جانب قضبان التوصيل عالية التيار ، لا تتمتع وصلات التلامس أحادية الترباس بالموثوقية الكافية. يُسمح باستخدام الأخير ، وفقًا لـ GOST 21242-75 ، في تيارات مصنفة تصل إلى 1000 أمبير ، لكنها تالفة بالفعل عند تيارات 400-630 أ. يتطلب تحسين موثوقية اتصالات التلامس أحادي الترباس عددًا من التدابير الفنية لتثبيت المقاومة الكهربائية الخاصة بهم.

تستغرق عملية تطوير العيوب في وصلة التلامس المثبَّتة ، كقاعدة عامة ، وقتًا طويلاً وتعتمد على عدد من العوامل: الحمل الحالي ، وطريقة التشغيل (الحمل الثابت أو المتغير) ، والتعرض للمواد الكيميائية ، وحمل الرياح ، وشد البراغي القوى ، وتوافر استقرار ضغط الاتصال ، إلخ.

تزداد مقاومة التلامس لوصلة التلامس تدريجياً حتى نقطة زمنية معينة ، وبعد ذلك يحدث تدهور حاد في سطح التلامس مع إطلاق حرارة مكثف ، مما يميز حالة الطوارئ لاتصال التلامس.

تم الحصول على نتائج مماثلة من قبل متخصصين من Inframetrix (الولايات المتحدة الأمريكية) خلال الاختبارات الحرارية للوصلات الملامسة للمسامير. تكون الزيادة في درجة حرارة التسخين أثناء الاختبارات تدريجية على مدار العام ، ثم تبدأ فترة الزيادة الحادة في إطلاق الحرارة.

عيوب مفاصل التلامس الناتجة عن الالتواء

يحدث تلف اتصالات التلامس الناتج عن الالتواء بشكل أساسي بسبب عيوب التثبيت.سيؤدي التواء غير مكتمل للأسلاك في الموصلات البيضاوية (أقل من 4.5 لفات) إلى سحب السلك من الموصل وكسره. تخلق الأسلاك غير المعالجة مقاومة تلامس عالية ، مما يؤدي إلى ارتفاع درجة حرارة السلك في الموصل مع احتمال حدوث احتراق. هناك حالات سحب متكرر لسلك الحماية من الصواعق من النوع AJS-70/39 من الموصل البيضاوي للعلامة التجارية SOAS-95-3 من خطوط علوية 220 كيلو فولت ملتوية عند عدد أقل من المنعطفات.

بين قوسين المسافة

بين قوسين المسافة

يمكن أن يؤدي التصميم غير المرضي لبعض إصدارات المباعدات والتعرض لقوى الاهتزاز وعوامل أخرى إلى احتكاك الأسلاك أو كسرها. في هذه الحالة ، سوف يتدفق التيار عبر المباعد ، وسيتم تحديد قيمته حسب طبيعة ودرجة تطور الخلل.

بناءً على المواد "تشخيصات الأشعة تحت الحمراء للمعدات الكهربائية لأجهزة التوزيع" المؤلف Bazhanov S. A.