المعدات الكهربائية لماكينات التكسير وخلاطات الخرسانة

يتكون معمل التكسير من قادوس استقبال ، ومغذي للكسارات ، والكسارة نفسها ، وناقل. تدخل المواد المكسرة إلى الناقل لمزيد من النقل إلى الإنتاج.

تستخدم غالبية آلات التكسير محركات كهربائية ذات محركات دوارة غير متزامنة ذات قفص سنجابي ذات تصميم مغلق أو محمي مع عزل مقاوم للرطوبة. يتم استخدام المشغلات المغناطيسية التي لا رجعة فيها كأجهزة بدء. يتم تحديد قوة المحركات الكهربائية لكسارات الحجر والغرابيل وخلاطات الخرسانة والآليات المماثلة الأخرى على أساس البيانات التجريبية.

كسارات الصخور ذات المحركات التي تزيد عن 15 إلى 20 كيلوواط مزودة بدواليب موازنة للحمل الثقيل ، أي أخذ رشقات نارية مفاجئة من الحمل الزائد بسبب طاقتهم الحركية. كسارات الصخور هذه مزودة بمحركات دوارة على مراحل لضمان عزم دوران عالي وبدء سلس.

تعتمد قوة محركات الأنواع الرئيسية من كسارات الحجر على قطر فتحة التغذية والإنتاجية وتتنوع من 18 إلى 280 كيلو واط. لا يتم اختيار قوة محرك الكسارة الفكية المتوسطة والغرامة وفقًا لظروف البدء ، ولكن وفقًا لحظية الحمل الثابت ، بينما تتراوح قوة المحرك من 20-175 كيلوواط ، للكسارات المخروطية - 40-200 كيلو واط ، وللكسارات المطرقية –25-200 ، حسب الإنتاجية.

يجب أن توفر معدات التحكم في الكسارة أقصى حماية للتيار ، لأن التحميل الزائد للمحرك ممكن بسبب تغلغل الأجسام الصلبة (المعدنية) في الكسارة ، مما يؤدي إلى تشويش الكسارة.

يتم إنتاج الغرابيل الأسطوانية (فرز الجاذبية) بمحرك محرك 3-7 كيلو وات ، وغرابيل أفقية بالقصور الذاتي بقوة 5 كيلو واط. تتمتع محطات التكسير الحديثة والآلات المماثلة بدرجة عالية من الحماية التلقائية ضد التحميل الزائد وارتفاع درجة حرارة المحامل والأشياء المعدنية. هناك تعديل تلقائي لإنتاجية وتشغيل الناقلات ، اعتمادًا على كتل المواد الخام المحملة.

لإزالة الأجسام المعدنية من تدفق المواد ، يتم استخدام ماسكات معدنية ، مصنوعة على شكل بكرات كهرومغناطيسية أو مغناطيس كهربائي معلق يعمل بالتيار المستمر بواسطة مقومات منفصلة.

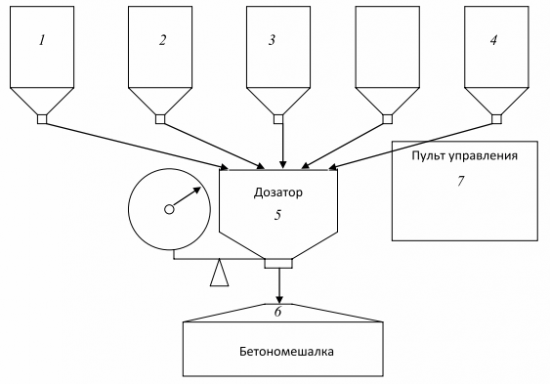

خلاطات الخرسانة المستخدمة في المصانع والمستودعات لإنتاج منتجات الخرسانة المسلحة عبارة عن مجمع يتكون من حاويات تغذية 1 و 2 و 3 و 4 وموزع برأس وزن 5 وخلاط خرسانة 6 ولوحة تحكم 7. بالإضافة إلى ذلك ، تم تجهيز خلاطات الخرسانة أيضًا بآليات لا ترتبط ارتباطًا مباشرًا بتحضير الخليط.هذه هي آليات الرفع والنقل ، والناقلات ، والمضخات لضخ الأسمنت والمياه ، وعربات النقل لتسليم الخليط إلى ورش التشكيل ، إلخ.

في معظم المصانع ، تتم عملية تحضير خليط الخرسانة تلقائيًا. هذه أنظمة كهربائية وهوائية تعمل بأمر من المشغل الذي يحدد درجة الخرسانة ويبدأ النظام ، بجرعة مكونات الخليط بشكل مستقل وفقًا للبرنامج ، وتحميلها في خلاطة الخرسانة وعندما يصبح الخليط جاهزًا ، تفريغها في المركبات. لقد أثبتت الأنظمة الهوائية نفسها بشكل جيد ، والتي لا تخاف من الاضطرابات والغبار في بيئة العمل ، على عكس الأنظمة الكهربائية.

مخطط كتلة لخلاطة الخرسانة

يتم نقل وحدة تحكم المشغل ، كقاعدة عامة ، إلى غرفة أخرى ، لأن عملية تحضير خليط الخرسانة تكون صاخبة ومغبرة. تستخدم محركات السنجاب الدوار غير المتزامنة للمحرك الكهربائي لخلاطة الخرسانة. تختلف قوة محرك الدفع حسب حجم الأسطوانة. على سبيل المثال ، بحجم 250 لترًا ، تبلغ قوة المحرك 2.8 كيلو واط ، ولحجم 2400 لتر - 25 كيلو واط. أي ، لكل 100 لتر من حجم الأسطوانة ، هناك ما يقرب من كيلو واط واحد من قوة المحرك.

تبلغ الطاقة الإجمالية لجميع محركات خلاطة الخرسانة بأداء 10 م 3 / ساعة (مع خلاطين خرسانيين سعة كل منهما 250 لترًا) حوالي 30 كيلو وات. بسعة 125 م 3 / ساعة (خلاطان خرسانيان بسعة 2400 لتر لكل منهما) ، الطاقة الإجمالية 240 كيلو وات. يتم استخدام أجهزة استشعار مختلفة ، واسطوانات هوائية كهرومغناطيسية ، ومفاتيح حدية ومعدات أخرى في نظام التحكم الآلي لعملية تحضير خليط الخرسانة.