مقاومات لبدء والتحكم في ريوستاتس

حسب الغرض ، يتم تقسيم المقاومات إلى المجموعات التالية:

- بدء مقاومات للحد من التيار في لحظة توصيل محرك ثابت بالشبكة وللحفاظ على التيار عند مستوى معين أثناء تسارعه ؛

- مقاومات الكبح للحد من تيار المحرك عند الكبح ؛

- تنظيم المقاومات لتنظيم التيار أو الجهد في دائرة كهربائية ؛

- مقاومات إضافية متصلة في سلسلة في الدائرة الأجهزة الكهربائية من أجل تقليل الضغط عليه ؛

- مقاومات التفريغ المتصلة بالتوازي مع لفات المغناطيس الكهربائي أو المحاثات الأخرى للحد من اندفاعات التعثر أو تأخير إطلاق المرحلات والموصلات ، وتستخدم هذه المقاومات أيضًا لتفريغ أجهزة التخزين السعوية ؛

- مقاومات الصابورة المتصلة في سلسلة بالدائرة لامتصاص جزء من الطاقة أو موازية للمصدر لحمايته من الجهد الزائد عند إيقاف تشغيل الحمل ؛

- مقاومات الحمل لإنشاء حمل اصطناعي من المولدات والمصادر الأخرى ؛ يتم استخدامها لاختبار الأجهزة الكهربائية ؛

- مقاومات التسخين لتسخين البيئة أو الجهاز عند درجات حرارة منخفضة ؛

- مقاومات التأريض المتصلة بين الأرض والنقطة المحايدة للمولد أو المحول للحد من تيارات الدائرة القصيرة على الأرض والارتفاعات المحتملة أثناء التأريض ؛

- ضبط المقاومات لتعيين قيمة معينة للتيار أو الجهد في مستقبلات الطاقة.

تم تصميم مقاومات البدء والتوقف والتفريغ والأرض بشكل أساسي للتشغيل قصير المدى ويجب أن يكون لها أطول وقت إحماء ممكن.

لا توجد متطلبات خاصة لاستقرار هذه المقاومات. تعمل جميع المقاومات الأخرى بشكل أساسي في عملية مستمرة وتتطلب سطح التبريد اللازم. يجب أن تكون مقاومة هذه المقاومات ثابتة ضمن الحدود المحددة.

اعتمادًا على مادة السلك ، يتم تمييز المقاومات المعدنية والسائلة والكربون والسيراميك. V محرك كهربائي صناعي أكثر المقاومات المعدنية شيوعًا. تستخدم المقاومات الخزفية (ذات المقاومة غير الخطية) على نطاق واسع في موانع الجهد العالي.

اعتمادًا على مادة السلك ، يتم تمييز المقاومات المعدنية والسائلة والكربون والسيراميك. V محرك كهربائي صناعي أكثر المقاومات المعدنية شيوعًا. تستخدم المقاومات الخزفية (ذات المقاومة غير الخطية) على نطاق واسع في موانع الجهد العالي.

مادة مصدر المقاوم

من أجل تقليل الأبعاد الكلية لمقاومات البدء ، يجب أن تكون المقاومة المحددة للمواد المستخدمة في تصنيعها عالية قدر الإمكان. درجة حرارة التشغيل المسموح بها للمادة ، يجب أن تكون أيضًا كبيرة قدر الإمكان لتقليل وزن المادة وسطح التبريد المطلوب.

لكي تعتمد مقاومة المقاوم بأقل قدر ممكن على درجة الحرارة ، معامل درجة حرارة المقاومة يجب أن يكون المقاوم (TCS) صغيرًا قدر الإمكان. يجب ألا تتآكل مادة المقاومة المعدة للتشغيل في الهواء أو يجب أن تشكل طبقة واقية متعاكسة.

هناك القليل من الفولاذ المقاومة الكهربائية... في الهواء ، يتأكسد الفولاذ بشكل مكثف ، وبالتالي فهو يستخدم فقط في ريوستاتس مملوء بزيت المحولات. وفي هذه الحالة ، يتم تحديد درجة حرارة عمل الصلب عن طريق تسخين زيت المحولات ولا تتجاوز 115 درجة مئوية.

نظرًا لارتفاع قيمة TCR ، لا يمكن استخدام الفولاذ لمقاومات المقاومة المستقرة. الميزة الوحيدة للصلب هي رخصتها.

يتميز الحديد الزهر الكهربائي بمقاومة كهربائية أعلى بكثير و TCR كبير من الفولاذ. تصل درجة حرارة عمل الحديد الزهر إلى 400 درجة مئوية ... عادة ما يكون لمقاومات الحديد الزهر شكل متعرج. بسبب هشاشة الحديد الزهر ، يتم تحقيق القوة الميكانيكية المطلوبة لعناصر مقاومة البدء عن طريق زيادة المقطع العرضي لها. لذلك ، فإن مقاومات الحديد الزهر مناسبة للتشغيل في التيارات والقوى العالية.

نظرًا لعدم كفاية المقاومة للتأثيرات الميكانيكية (الاهتزازات والصدمات) ، يتم استخدام مقاومات الحديد الزهر فقط في التركيبات الثابتة.

ألواح الصلب الكهربائية المقاومة الكهربائية المحددة بسبب إضافة السيليكون ، فهي أعلى بثلاث مرات تقريبًا من الفولاذ العادي. المقاومات الفولاذية لها شكل متعرج ويتم الحصول عليها من الصفائح المعدنية عن طريق الختم. نظرًا لوجود TCR الكبير ، يتم استخدام صفائح الفولاذ فقط لبدء المقاومات ، وعادة ما يتم تركيبها في زيت المحولات.

بالنسبة للمقاومات ذات المقاومة المتزايدة ، يمكن استخدام ثابتان ، والذي لا يتآكل في الهواء ولديه درجة حرارة تشغيل قصوى تبلغ 500 درجة مئوية.المقاومة العالية تجعل من الممكن إنشاء مقاومات صغيرة قائمة على ثابت. يستخدم قسطنطين على نطاق واسع في شكل الأسلاك والشريط.

لإنتاج مقاومات التسخين ، يتم استخدام نيتشروم بشكل أساسي ، والذي يتميز بمقاومة كهربائية عالية ودرجة حرارة تشغيل.

بالنسبة للمقاومات ذات المقاومة العالية ، المنجانين بدرجة حرارة تشغيل لا تزيد عن 60 جرام. س.

كيف تعمل مقاومات البدء

تصنع المقاومات اللولبية من الأسلاك أو الشريط عن طريق لفها على مغزل أسطواني «دوران للانعطاف». يتم تحديد الفجوة المطلوبة بين المنعطفات عن طريق شد اللولب وربطه بالعوازل الداعمة على شكل بكرات خزفية.

عيب هذا التصميم هو الصلابة المنخفضة ، والتي يمكن بسببها ملامسة المنعطفات المجاورة ، الأمر الذي يتطلب خفض درجة حرارة تشغيل المادة (100 درجة مئوية لملف ثابت). نظرًا لأن السعة الحرارية لمثل هذا المقاوم يتم تحديدها فقط من خلال كتلة المادة المقاومة ، فإن وقت تسخين هذه المقاومات صغير.

يوصى باستخدام المقاومات على شكل حلزوني للتشغيل طويل الأمد ، حيث تتبدد الحرارة من كامل سطح السلك أو الشريط.

يوصى باستخدام المقاومات على شكل حلزوني للتشغيل طويل الأمد ، حيث تتبدد الحرارة من كامل سطح السلك أو الشريط.

لزيادة صلابة اللولب ، يمكن لف السلك على إطار يشبه الأنبوب الخزفي مع أخدود حلزوني على السطح ، مما يمنع المنعطفات من الانغلاق على نفسها. يتيح لك هذا التصميم زيادة درجة حرارة تشغيل المقاوم من ثابتان إلى 500 درجة مئوية.حتى في التشغيل قصير المدى ، يضاعف الإطار ثابت التسخين أكثر من الضعف بسبب كتلته الكبيرة.

عند d <0.3 مم ، لا يتم عمل الأخاديد الموجودة على سطح الإطار ، ويتم إنشاء العزل بين المنعطفات بسبب المقياس (فيلم أكسيد) الذي يتكون عند تسخين السلك. للحماية من التلف الميكانيكي ، السلك مغطى بمينا زجاجي مقاوم للحرارة. تُستخدم مقاومات الأنبوب هذه على نطاق واسع للتحكم في المحركات منخفضة الطاقة ، مثل التفريغ ، والمقاومة الإضافية في دوائر التشغيل الآلي ، إلخ. الحد الأقصى للطاقة التي لا تتجاوز درجة حرارتها الحد الأقصى المسموح به هي 150 واط ، وثابت التسخين 200-300 ص.بسبب التعقيد التكنولوجي لإنتاج الإطارات الكبيرة ، لا تستخدم هذه المقاومات بقدرة عالية.

لبدء تشغيل المحركات حتى 10 كيلوواط ، ما يسمى بالمجالات السلكية أو الشريطية ، والتي تسمى أحيانًا المقاومات الحلقية. يتم تركيب عوازل البورسلين أو الحجر الأملس على لوح فولاذي. يتم جرح السلك الثابت في أخاديد على سطح العوازل. للمقاومات عالية الحالية ، يتم استخدام الشريط.

معامل انتقال الحرارة فيما يتعلق بسطح الموصل هو فقط 10-14 واط / (م - درجة مئوية). لذلك ، فإن ظروف التبريد لمثل هذا المقاوم أسوأ من اللولب الحر. نظرًا للكتلة المنخفضة للعوازل والتلامس الحراري الضعيف للموصل مع اللوحة المعدنية ، فإن ثابت التسخين لمقاوم الإطار هو نفسه تقريبًا في حالة عدم وجود الإطار. درجة الحرارة القصوى المسموح بها هي 300 درجة مئوية.

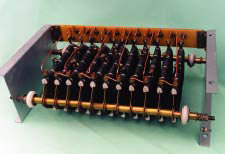

يصل تبديد الطاقة إلى 350 واط. عادة ما يتم تجميع عدة مقاومات من هذا النوع في كتلة واحدة.

بالنسبة للمحركات التي تبلغ قوتها من ثلاثة إلى عدة آلاف كيلووات ، يتم استخدام مقاومات درجات الحرارة العالية القائمة على السبائك المقاومة للحرارة 0X23Yu5. من أجل تقليل الأبعاد الكلية والحصول على الصلابة اللازمة ، يتم لف الشريط المقاوم للحرارة حول الضلع ويوضع في الأخاديد التي تثبت موضع الانحناءات الفردية. تم تركيب خمس مقاومات بقوة 450 واط في كتلة واحدة ، والتي يمكن توصيلها بالتوازي عند التيارات العالية.

تتميز المقاومات الحرارية بمستوى منخفض من TCR وصلابة ميكانيكية عالية ، وهذا هو سبب استخدامها على نطاق واسع في الأجهزة المعرضة لضغط ميكانيكي عالي. هذه المقاومات لها ثبات حراري عالي. يُسمح بالتسخين قصير المدى حتى 850 درجة مئوية مع درجة حرارة طويلة المدى مسموح بها تبلغ 300 درجة مئوية.

تتميز المقاومات الحرارية بمستوى منخفض من TCR وصلابة ميكانيكية عالية ، وهذا هو سبب استخدامها على نطاق واسع في الأجهزة المعرضة لضغط ميكانيكي عالي. هذه المقاومات لها ثبات حراري عالي. يُسمح بالتسخين قصير المدى حتى 850 درجة مئوية مع درجة حرارة طويلة المدى مسموح بها تبلغ 300 درجة مئوية.

تُستخدم مقاومات الحديد الزهر على نطاق واسع للمحركات ذات الطاقة من ثلاثة إلى عدة آلاف كيلووات.

عند أقصى درجة حرارة تشغيل للحديد الزهر تبلغ 400 درجة مئوية ، يتم أخذ الطاقة الاسمية للمقاومات على أساس درجة حرارة 300 درجة مئوية. تعتمد مقاومة مقاومات الحديد الزهر إلى حد كبير على درجة الحرارة ، لذلك يتم استخدامها فقط كمخرجات.

يتم تجميع مجموعة من مقاومات الحديد الزهر في صناديق قياسية باستخدام قضبان فولاذية معزولة عن الحديد الزهر بالميكانيت. إذا كان من الضروري عمل صنابير للمقاوم ، يتم تصنيعها باستخدام مشابك خاصة مثبتة بين المقاومات المتجاورة المتصلة في سلسلة.

يتم تجميع مجموعة من مقاومات الحديد الزهر في صناديق قياسية باستخدام قضبان فولاذية معزولة عن الحديد الزهر بالميكانيت. إذا كان من الضروري عمل صنابير للمقاوم ، يتم تصنيعها باستخدام مشابك خاصة مثبتة بين المقاومات المتجاورة المتصلة في سلسلة.

يجب ألا تتجاوز الطاقة الإجمالية للمقاومات المثبتة في صندوق واحد 4.5 كيلو واط. أثناء التثبيت ، يتم تثبيت صناديق المقاوم فوق بعضها البعض. في هذه الحالة ، يقوم الهواء الساخن في الصناديق السفلية بغسل الصناديق العلوية ، مما يضعف تبريد الصناديق.

بالنسبة للمحركات الكهربائية الهامة ، يوصى بتجميع المتغير المتغير من الصناديق القياسية (بدون حنفيات داخل الصندوق). في حالة تلف المقاوم الموجود في الصندوق ، تتم استعادة الدائرة بسرعة عن طريق استبدال الصندوق المعيب بآخر جديد.

بالنسبة للمحركات الكهربائية الهامة ، يوصى بتجميع المتغير المتغير من الصناديق القياسية (بدون حنفيات داخل الصندوق). في حالة تلف المقاوم الموجود في الصندوق ، تتم استعادة الدائرة بسرعة عن طريق استبدال الصندوق المعيب بآخر جديد.

نظرًا لأن درجة حرارة الهواء بالقرب من المقاوم مرتفعة ، يجب أن تكون الأسلاك وقضبان التوصيل إما مقاومة للحرارة بدرجة كافية أو غير معزولة على الإطلاق.

اختيار المقاومات

تم اختيار مقاومة مقاوم البداية بحيث يكون تيار البدء محدودًا ولا يشكل خطورة على المحرك (المحول) والشبكة الكهربائية. من ناحية أخرى ، يجب أن تضمن قيمة هذه المقاومة بدء تشغيل المحرك للوقت المطلوب.

بعد حساب المقاومة ، يتم حساب واختيار مقاوم التسخين. يجب ألا تتجاوز درجة حرارة المقاوم في أي وضع المسموح به لهذا التصميم.